![]()

コンバートEVからのビジネスヒントを満載したビジネス指南書

「ネジ屋はでんき屋になれ」 好評発売中! 詳細はコチラ

詳細はコチラ

僕らにもできる コンバートEV レポート:恵庭 饗

レポート:恵庭 饗

[48]最終回:さようならエブリィEV、さようなら板橋EVクラブ

本レポート前回の更新から3ヵ月を超えてしまい、いつも読んでくださっていたみなさまにはお詫び申し上げます。

じつはこの度、わがエブリィEVの嫁入りが決まりました。新潟の自動車関連資格者養成校であるGIA新潟国際自動車大学校さんへエブリィEVを譲渡することとなったのです。写真はその運搬をレポートしたものです。

3月に入り車検の時期を控え、わが板橋EVクラブでは「ナンバーを切る、切らない」を協議してきました。クラブの判断は、「もうこれ以上の発展はBMSとリチウムイオン電池の改善なしには進めない」だったからです。いいかえれば、日増しにパワーダウンしていくエブリィEVのリチウムイオン電池をこのまま使い続ければ早晩、電池の全取り替えとなり、性能的に進化した最新のリチウムイオン電池とBMSを再搭載する必要に迫られる。これをこの1台のコンバートEVに固執して進めていくことでは、費用対効果が望めないという結論です。

譲受される新潟国際自動車大学校さんは自動車整備士資格取得をはじめとする自動車関連の専門学校ですが、早くからEVを研究し授業に取り組んでいて、大きな成果を出しています。わがエブリィEVは今後、生徒たちの勉強教材としてお使いくださるということです。自動車の動力と新しいしくみに対して、マルチ感覚を備えた自動車整備士を育てていただくきっかけになればいいと、われわれも楽しみにしたいと思います。

さらに、彼らが安定した経営をするメーカーやディーラーへ就職するだけでなく、積極的に自動車業界で独立起業を目指してもらえれば、業界にとって、そしてわれわれにとってもこれまでの存在意義を継承してもらえるとも期待しています。

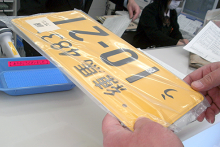

わがエブリィEVは新潟国際自動車大学校さんの希望に沿って、ナンバーを切り抹消登録をかけました。これにより、中古新規登録のハードルは上がってしまうかもしれませんが、ナンバー再取得へ向け、先生と生徒さんが一緒になって挑んでいただければ、ものづくりの達成感は大きいと思います。(了)

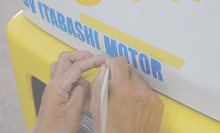

宣伝的デカールを貼ったエブリィEVだったが、これで見納めです。トータルの走行距離は2千キロあまり。

宣伝的デカールを貼ったエブリィEVだったが、これで見納めです。トータルの走行距離は2千キロあまり。

新潟よりセルフローダーで校長先生が引き取りに来た。

新潟よりセルフローダーで校長先生が引き取りに来た。

積み込み完了です。校長先生にカンタンに動かす手順の説明をして、いざ新潟へ!

積み込み完了です。校長先生にカンタンに動かす手順の説明をして、いざ新潟へ!

校長先生と板橋EVクラブ大庭会長と最後のあいさつ。これを教材に日本の自動車業界を担うたくましい生徒さんを巣立ててください!

校長先生と板橋EVクラブ大庭会長と最後のあいさつ。これを教材に日本の自動車業界を担うたくましい生徒さんを巣立ててください!

4月2日、エブリィEVは新潟へ旅立っていきました!

4月2日、エブリィEVは新潟へ旅立っていきました!

[47]日増しに航続距離が落ちてきた…

リチウムイオン電池がわれわれの手元に届いてからおよそ2年の月日が過ぎました。その間、電池不良のため、新品電池や充電確認済み中古電池へと取り替えがあったので、すべての電池がその年月と一緒ではありませんが、46個の電池のうち、およそ40個は新品から2年が経ったことになります。

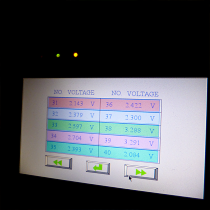

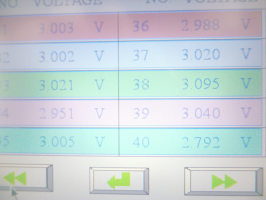

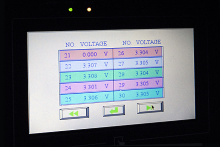

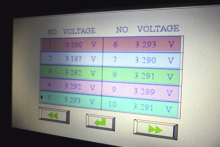

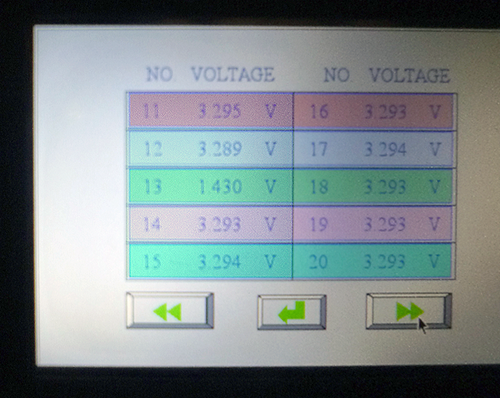

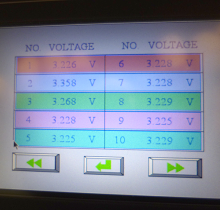

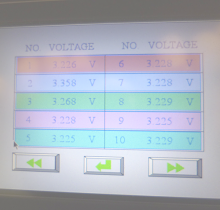

じつはここ半年の間で不満を感じていたのが、電池の経年劣化が原因と思われる航続可能距離の減少です。エブリィEVが完成し、登録できたのが2012年3月。それから半年ぐらいは一充電での航続距離40km、省エネ走行で頑張れば50kmという水準でした。それからさまざまなトラブルを経て、現在は毎日走らせることができるのですが、今の航続距離はせいぜい20km超と激減してしまっています。モニタリングをしていると、電池ナンバー14番、20番、21番、22番、28番、40番が加速時の消費量が大きいことがわかります。完成当初から登り坂での消費量は大きいなと感じていましたが、今ではそれが如実に数字として表れます。ほぼ満充電後すぐに登坂すると、いきなり上記のいずれかの電池が2.5V付近を示します。

この急激な個別電池の消耗はドライバーの立場でいうと、教壇に立つ教師の心境です。分かった人というと、全員が「ハーイ」と返事をするのが満充電直後。全電池が3.2Vから3.3V超のポジションで皆が優等生のように揃っています。しかしそれを信じて走り出すと、急激な低下をする電池が顕在化します。さながら、不良生徒も「生返事ながら全員にまぎれて返事をしていた」という感じです。当然、すぐにローバッテリーアラームが鳴り響きます。

そしてモニターの数値がエネルギー残量60%に達すると、いきなり不良生徒が本性を現すのです。突然、「もう無理!」と不良が1Vを切りはじめ、それにクラス全員が引きずられる。そしてあっという間に学級崩壊(電欠)。その時間があっという間の出来事だからたまりません。走っているさなかにこれだから、もうどうすることもできません。アクセルを踏んでも、前に進まないわけですから、ここでお手上げとなるのです。

この傾向が理解できていなかった1ヵ月前まで、合計3回も電欠を経験しました。電欠は瞬間的な恐怖心を感じます。なぜなら、エブリィEVは非常に重く、一人で押すことができないどころか、3人で押してもキツイというシロモノです。加えて、電源があるところでないと、復活できません。つまり、電欠する場所も選ばないと、大変な目に遭うのです。幹線道路での電欠は臨機応変な対応ができにくく、またすれ違いのできない生活道路もヤバいです。電源を拝借できそうな場所めがけて電欠しなくてはならないのです。

それにしても、航続可能距離が20kmでは話になりません。これでは高価なうえ苦労の絶えないリチウムイオン電池を搭載している意味がなく、手軽で親しまれた鉛電池で十分という域です。いずれにしてもまずは一回、個別充電をかけ、その後に対策を練らなければならない時期に来ているようです。

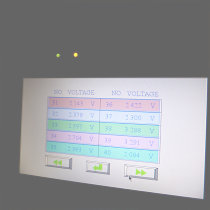

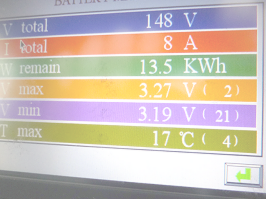

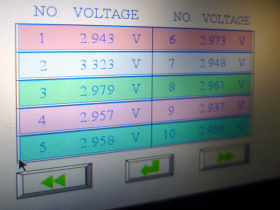

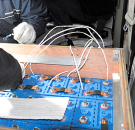

走行による電池の負荷がかからない状態では46個の電子は優等生顔をする。

走行による電池の負荷がかからない状態では46個の電子は優等生顔をする。

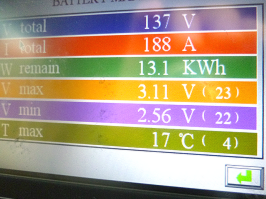

ところが走行による負荷がかかると、電池の消耗差が如実に別れる。3.11Vでいられる電池もあれば、2.56Vに低下する電池も出てくる。この電圧低下電池が航続距離の足を引っ張るのだ。

ところが走行による負荷がかかると、電池の消耗差が如実に別れる。3.11Vでいられる電池もあれば、2.56Vに低下する電池も出てくる。この電圧低下電池が航続距離の足を引っ張るのだ。

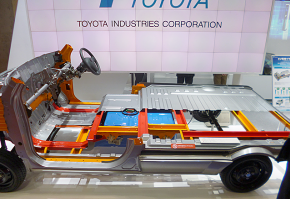

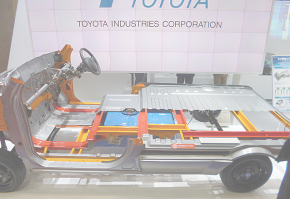

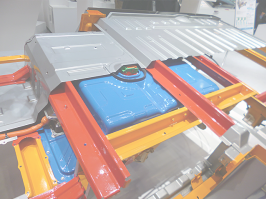

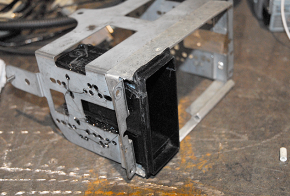

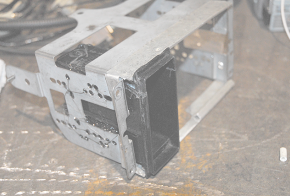

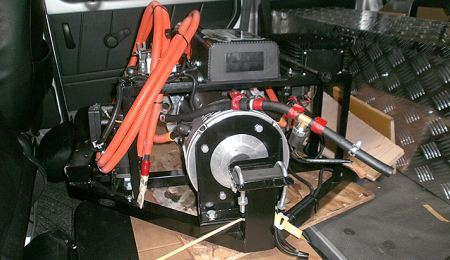

参考までに2013年東京モーターショーでのトヨタ自動織機ブースで展示された少量生産用EV車の提案的フレーム。<br /><br /><br />

参考までに2013年東京モーターショーでのトヨタ自動織機ブースで展示された少量生産用EV車の提案的フレーム。<br /><br /><br />

電池を床下に配置し、荷室等スペースの確保を強調。商業ベースをターゲットとしているようだ。

電池を床下に配置し、荷室等スペースの確保を強調。商業ベースをターゲットとしているようだ。

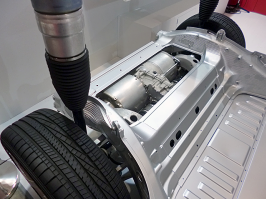

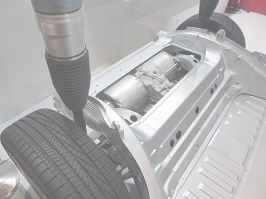

こちらはテスラのフレーム。リアに収納されるモーターは省スペースでコンパクト。テスラのブースではモデルSを展示するも、今回の東京モーターショーでの存在感は薄い。EV劣勢の感は否めない。

こちらはテスラのフレーム。リアに収納されるモーターは省スペースでコンパクト。テスラのブースではモデルSを展示するも、今回の東京モーターショーでの存在感は薄い。EV劣勢の感は否めない。

同じくモーターショー日産ブースに展示されたe-NV200。発売は「もう間もなく」と日産広報が語っていた。

同じくモーターショー日産ブースに展示されたe-NV200。発売は「もう間もなく」と日産広報が語っていた。

[46]好調ではないけど、妥協できる走り

次々と起こるリチウムイオン電池の機能低下に悩まされる日々から、いったん解放され、電欠することなく毎日走行距離を増やしています。しかしながら、すっきりとはしていません。それはやはり、電池への不安、BMSの不安から逃れられない感があるからです。課題はいよいよこの2点に絞られてしまいました。自動車メーカーが2005年ごろ、EV開発に悩んだところへ、ようやく行き着いたという訳です。

EVは航続距離が悩みであるため、消費者にグッと刺さらず、自動車メーカーも販売数を飛躍的に伸ばすことができていません。そのため、三菱と日産が早々とEV開発で提携することとなりました。デイズ、ekワゴンの成功がEV提携を早めたという訳でしょうが、それでも自動車全体におけるEVの劣勢を食い止めることはできないように思えます。それは、航続距離の問題を解決するだけではだめで、電池とBMSのクオリティをさまざまな見地からもっと磨かなければならないと、このEV製作から感じ取れるからです。われわれのエブリィEVも日本製の電池とBMSに変更すれば、かなりの不安解消になることは容易に想像できますが、それでもこれまで経験してきたトラブルは今よりは軽減されても、この先もついて回る気がします。実際に日本製にコンバートしていないので、根拠はないですが、急速充電による8割充電、メーカー車の取り扱い説明書に記載されている「電池を長持ちさせるための正しい充電の仕方(中途半端な残量での充電を避ける)」が物語っていると感じます。

世の中の流れはハイブリッド、プラグインハイブリッドへと移行するのが主流で、圧縮水素を使う燃料電池車を次々世代車と想定している方向のようです。その方が系列をはじめとする自動車関連従事者を守れるだけでなく、水素は国にとって課税できるという大きな意味があります。EVではこれ以上、電力に課税することはできないですが、水素はSSを使ってインフラ整備が可能で、課税もできる。メーカー、SS、そして国の利害関係が一致しているからです。EVは電池技術を磨く限界が見えていて、別角度、つまりインフラを含めた総合力でEV普及が加速する側面がある以上、庶民にとっては普及の促進を待ち望みますが、既得権者にとってそれはウレシイ話とはなりません。EVの今の技術でできること、それはミニキャブミーブトラックの4WD版を早期にリリースして、日産と三菱の販売店インフラを使い、およそ3万戸の農家に使ってもらうようにすること。とりあえず、これが普及の近道ではないでしょうか。

あらためて書きますが、価格の安いガソリンスタンドを探して、燃料補給するひと手間がいらないのはEVの現実的魅力です。家で充電、会社で充電、で事足りるのですから。そしてモーターの威力の素晴らしさに引きこまれれば、毎日乗りたいと感じる乗り物です。わがエブリィEVも毎日乗りたいと感じさせる魅力があるから乗れる訳ですが、今は妥協とどう付き合っていくか、気持ちを切り替える時期に来ていると感じています。

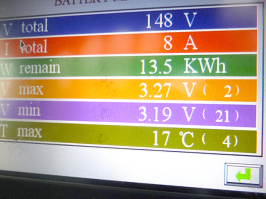

15キロ走行で3.00V付近の残量となる。これは新品時との差異はあまり見られないが、やはりそれ以下になる電池の数が増えてきているのが劣化を感じさせる。40番の2.8V弱が今後気になる存在の気配。

15キロ走行で3.00V付近の残量となる。これは新品時との差異はあまり見られないが、やはりそれ以下になる電池の数が増えてきているのが劣化を感じさせる。40番の2.8V弱が今後気になる存在の気配。

会社で充電、家で充電という1日2回充電。今の目標は、毎日25キロ走行でのテストを繰り返すこと。もうすぐ電池がわれわれの手元に来てから2年を迎えるので、月日が経ってもしっかりと走れることを実証したい。

会社で充電、家で充電という1日2回充電。今の目標は、毎日25キロ走行でのテストを繰り返すこと。もうすぐ電池がわれわれの手元に来てから2年を迎えるので、月日が経ってもしっかりと走れることを実証したい。

[45]電欠しました! 牽引しました!!

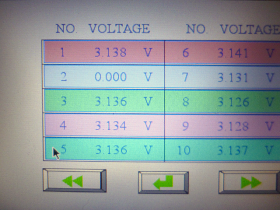

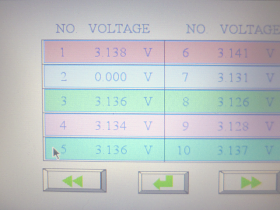

じつは前回のレポートから、2番電池が充電不能状態になりました。いくら充電しても、0.0V表示に戻ってしまいます。「これはいよいよダメかな?」とわかりつつも、2番電池ゼロ表示状態で毎日5キロくらいは走り回っていました。そして代替電池がようやく届いたとの連絡を受け、電池交換のためにUさんの工場へエブリィEVを運搬です。Uさんの工場までおよそ11キロメートル。「2番電池以外をフル充電しておけば、たどり着けるかも」と考え、フル充電後に出発です。Uさんのところまで一本道の幹線道路で渋滞せずに到着できるので、最初は順調でした。そして1本目の陸橋を上り、登頂による電池の消費の様子を感じながら、残り3本ほど陸橋を上らなければならないことを考慮してみるも、「これならいけそうだ」と感じていました。

しかし!世の中より電池の消費量の方が厳しいことを知りました。無事に4本目の陸橋を上りきり、下りに入ったところで、一番元気のよかった電池でも2.2Vを切りました。「やばいなぁ」と思いながらも、何とかたどり着くことだけを考えていた筆者がバカでした。ここで電欠です。Uさんの工場まであと1.5キロというところ。出発からわずか9.5キロしか走ることができませんでした。残念ながら、早速をもって牽引です。

46個のリチウムイオン電池のうち、たった1つがだめでも、電池がダメな電池に消費量が引っ張られてしまうのですね。その結果が本来50キロ走れるうち、9.5キロメートルとなってしまうのですから、むなしいかぎりです。

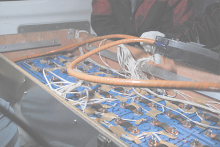

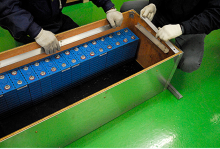

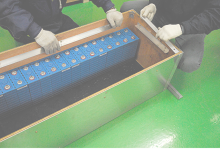

牽引で運ばれたエブリィEVですが、軽い充電後、2番電池の交換作業開始です。いつものようにふたを開け、ゴソゴソとあるハーネスとケーブルを整理しながら、BMSやブレーカーが取り付けられた中ふたのボードを会長が持ち上げている間に、Uさんが電池交換作業をします。いつの間にか、板橋EVクラブメンバーの役割分担がしっかりと決まっているのです。会長はBMSがついた中ふたのボードの持ち係、事務局長は電気回りを中心としたやり方の指示出しと世間話、Uさんは年齢の割には古めのおやじギャグを連発しながらの作業です。「こんな作業が慣れてしまっていいの?」と思いますが、事実、もう完全に慣れてしまいました。

取り出した2番電池はかなり太っています。そのおかげで、代替品の電池がすんなりとその場所へ入っていきます。というか、少しスカスカ感があります。作業終了後、再充電をかけましたが、久しぶりにローバッテリーアラームが鳴らない充電となりました。

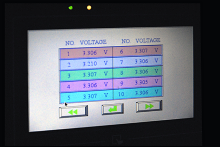

運搬出発前はこの表示。2番電池は0.0V。他が元気なら何とかなるかと、誰もが考えます。

運搬出発前はこの表示。2番電池は0.0V。他が元気なら何とかなるかと、誰もが考えます。

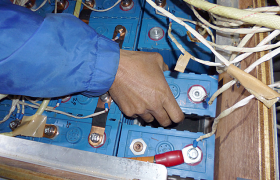

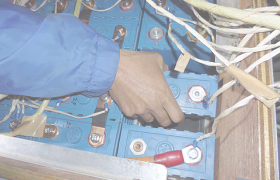

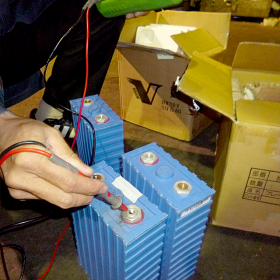

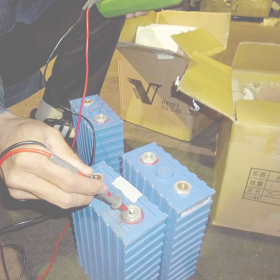

2番電池の取り外し。電池は太ってしまっていても、もう取出し方のコツまでマスターしてしまったほど。

2番電池の取り外し。電池は太ってしまっていても、もう取出し方のコツまでマスターしてしまったほど。

代替の電池を2番電池の位置へ入れ込む。スリムな電池のため、左右に隙間が…。

代替の電池を2番電池の位置へ入れ込む。スリムな電池のため、左右に隙間が…。

脇が両面とも膨らんでしまった2番電池。完全に終わってしまったと思われる。

脇が両面とも膨らんでしまった2番電池。完全に終わってしまったと思われる。

交換作業終了後に再充電開始。久々にアラームの鳴らない充電。電欠から1時間弱で、すでに138Vまで上がってきた。

交換作業終了後に再充電開始。久々にアラームの鳴らない充電。電欠から1時間弱で、すでに138Vまで上がってきた。

[44] 羊の皮を被った狼とシンデレラ嬢の同居

本稿は、わがエブリィEVの進捗状況とEVざんまいの1日をレポートします。

まずはエブリィEVのその後の状態です。沖縄からの来客の試乗後、お約束の「鬼の充電」で、2番電池をなんとか3Vまで復活させるのですが、100%充電後に試乗しても、わずか2キロほど走ったところで、ローバッテリーアラームが鳴り始めます。そのまま走り続けると、8キロ走行付近で2番電池は0.5Vを切ってきます。「もうゼロになってもいいや!」との思いで走り続けると、モニターの表示は本当に0Vになります。もはや2番電池の取り替えしか道はなさそうです。逆に言えば、2番電池を新品に取り替えれば、相当元気に走れると感じています。今のエブリィは他のトラブルもなく、これの解決を待つという状態です。

さて、手元にリーフがやってきました。それもNISMOパフォーマンスパッケージです。と言っても、日産からの借りものです。初期モデルより燃費は向上され、しかもNISMO仕様でばっちりと走りを楽しめるとあって、なによりも楽しみにしていました。そう、筆者はこれでエブリィとリーフの「EVざんまい」を楽しめる日を経験したのです。手造りEVとメーカー市販車EVが手元にあるコンバートEV仲間は、数十人はいます。その仲間入りを1日でも経験してみたかったわけです。それも走り込み付きで。

NISMOはどんな味付けをしたのかを知るため、夜の首都高へとでかけてみました。NISMOリーフは「ECOモード」付きで、このボタンを押すと、出力が大幅に制御されますが、電費が稼げる利点があります。渋滞やクルマの往来の多い街中では、このモードは電欠の不安感を感じさせません。夜の首都高にはこのモードは必要ないですけどね。

少し派手な走りをしていると、さすが夜の首都高です。このリーフの走りが気になるクルマが次から次へと寄ってきます。レクサスIS、ベンツSLS、アウディQ7、トヨタ86もおいでになられました。注目です。考えてみれば、リーフがすっ飛ばしている姿を見る機会はそうそうないでしょう。究極のエコカーですから。だからどんな走りをするのか知りたい思いもあるのでしょう。「君たち興味があるんだな」とはドライバーシートから感じた感想です。筆者は安全運転志向派ですが、ドライバー時間はすでに4万時間を超えています。若いだけの走りには負けられません。加速はまずますですが、ガソリン車のべた踏みによる伸びにはかないません。が、コーナーはNISMO足+電池のおかげの低重心と、Bモードを活用してやれば驚くなかれ、全勝でした。首都高速を5号線から乗って、羽田空港までノーブレーキで走れるBモードの活躍は素晴らしいです(内緒ですが、86をコーナーで圧倒差をもって抜きされたのにはビックリ)。お近づきいただいたみなさんに、リーフの良さを知っていただけたかと思います。

走りながら、ふと昔乗ってたクルマを思い出しました。スカイラインGTStタイプMの4ドアに乗っていたころ、リアウイングを外して、サスショックを強化して、スタビ、ノンスリ(確か入れたと思う)導入で、大人しいクルマの姿で走りは速いというのをやってみたかった時期があります。ポルシェは見た目から速さを醸し出しています。そうではない「羊の皮を被った狼」仕様で走りたかった時代でした。

NISMOリーフはこの感覚が非常にあるクルマでした。コーナーで「よく粘る」がいいクルマでした。

反面、NISMOだからではないですが、EVは航続距離が弱点です。もう帰らなくてはならないシンデレラ嬢です。そう、羽田空港で早速、充電です。羽田空港の第2ターミナルP4の4階に充電設備があります。ここは200V充電器5台と500Vの急速充電器が1台あります。急速充電は30分無料、200Vは永遠に無料です。ちなみにここへ駐車して、充電かけたまま、飛行機で出かけてもOKです。充電中には抜けないが、充電完了すると抜けるクルマ側にあるAUTOモードを使うと便利です。

実感では常時エアコンで、ECOモードなしで120キロ走行は可能となり、初期モデルの同条件で90キロ走行からは大幅に向上したと感じます。ECOモード走行で300キロ走行が当面の目標でしょうか。

今回は個人色の強いレポートでご迷惑おかけしました。

わずか2キロ走行で2番電池は3Vから1.5Vまで低下した。

わずか2キロ走行で2番電池は3Vから1.5Vまで低下した。

エブリィEVとNISMOリーフの2ショット。EVざんまいがはじまる。

エブリィEVとNISMOリーフの2ショット。EVざんまいがはじまる。

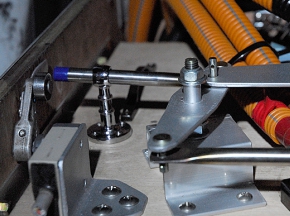

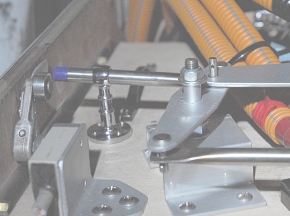

ホイールはブラック塗装で足回りを締まらせる。サスペンションは朱色でNISMOのロゴが。<br /><br />

ホイールはブラック塗装で足回りを締まらせる。サスペンションは朱色でNISMOのロゴが。<br /><br />

ECOモードでの制御は都心部では安心感となる。走りはかったるいが、これで消費を抑えられる。

ECOモードでの制御は都心部では安心感となる。走りはかったるいが、これで消費を抑えられる。

200Vで充電開始!羽田空港のP4は無料です。

200Vで充電開始!羽田空港のP4は無料です。

急速充電は1台様限り。30分無料です。

急速充電は1台様限り。30分無料です。

別のリーフも200Vで充電中。アイミーブ、リーフがほとんどだ。

別のリーフも200Vで充電中。アイミーブ、リーフがほとんどだ。

[43] 来客の試乗を兼ねて試運転開始!

「EVは走らせなくては意味がない」。ようやくこれで試乗レポートが再開できると安心したのも束の間、懸案の2番電池が再びローバッテリーアラームを鳴らしてくれました。放電量が他の電池より早い、蓄電機能がうまく働いていないなどの憶測がありながらも、満充電から2キロほど走ったところで、アラームは鳴り始めました。「あぁ、やっぱりか~」と残念という言葉以外浮かびません。

本日は年に1回の電気自動車の展示会である電気自動車開発技術展EVEXの最終日です。この展示会の参加に合わせ、沖縄県から「ものづくりネットワーク沖縄」のEV製作メンバーが、わが板橋EVクラブのエブリィEVの試乗を兼ねた見学に来られます。アラームはなってしまうけど、何とか走れる状態にしておかないとの思いで、事務局長の会社へ運び、そこで充電です。

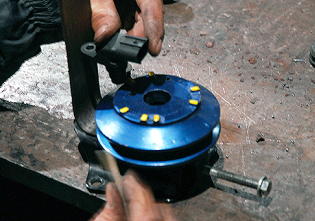

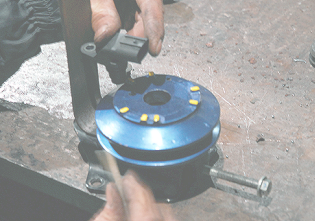

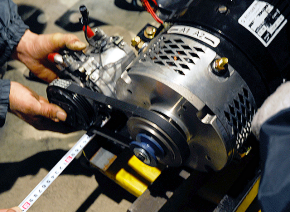

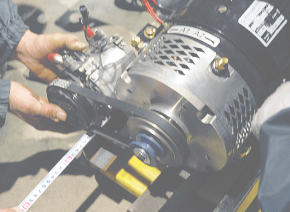

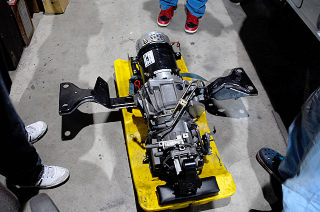

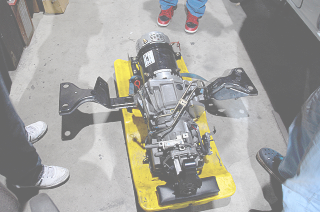

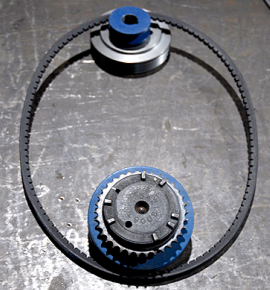

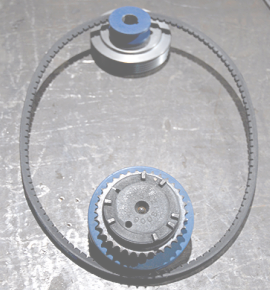

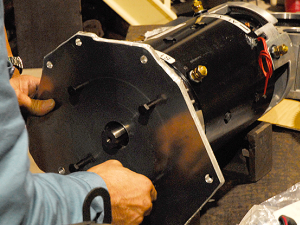

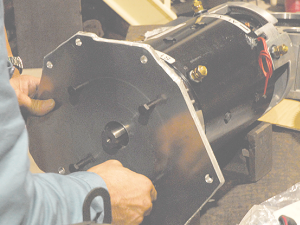

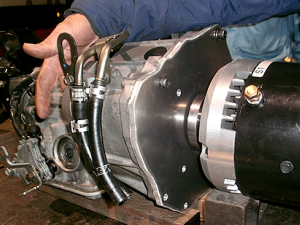

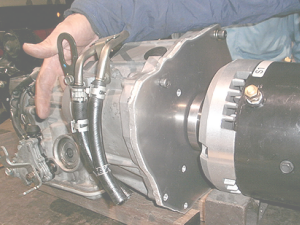

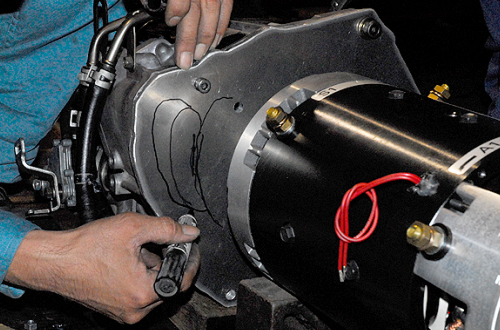

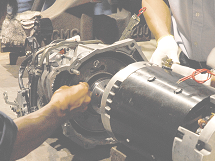

「ものづくりネットワーク沖縄」では一人乗りのオリジナル電気自動車の製作と、エブリィを使ったコンバートEVの製作をすでに成功しています。お互いに生の情報交換と、板橋EVクラブの製作のキモをお伝えすることで、それがものづくりに生かされればとの思いです。今のEVに必要かどうかは別にして、わがエブリィEVは3速ATを搭載して、スムーズな走りができるのが差別化となっています。その構造を説明し、試乗で体験してもらうこととなりました。

3人のメンバーはEVづくりにまじめで、EVづくりを通じて沖縄の産業発展の一翼を担えればとの思いでした。個人的には筆者も年に2回は沖縄県に行っていて、昨年は沖縄県産業振興公社さんをはじめ、沖縄のベンチャー企業の取材をしてきました。沖縄県の産業におけるダイバーシティ化の構想は、かなりの確率で成功するとにらんでいます。

試乗してもらい、事務局長から説明を聞いたメンバーの一人が「これに負けないEVを造る!!」と宣言してくれました。技術は切磋琢磨を繰り返す競争で進化していきます。今の国内自動車メーカーがEVについて切磋琢磨で競争しているかと言えば、それはNOでしょう。むしろ、ハイブリッド、プラグインハイブリッドに軸足を移していく方向が主流です。今年のモーターショーでも、各社の展示はPHVが目玉と考えているでしょう。

でも、VWもBMWもEVは近々にリリースしてきます。先行する三菱、日産は圧倒的一番を目指さなくてはなりません。とくに三菱は、ミニキャブミーブトラックで早々に4WDを出して、沖縄の農家に売りまくらないとダメです。ミニキャブミーブ、ミニキャブミーブトラックはまずは日本で圧倒的一番を取れるチャンスなのですから。

[42] 再び!というか またもや

リチウムイオン電池の取り替え作業

前回のレポート(41回)は、落ちこぼれとなった13番電池の交換でした。この作業日の翌日、5キロほど試運転をしたところ、またローバッテリーアラームが鳴り始めました。モニターで確認すると、2番が2.0V、21番が1.3Vに下がっています。13番電池の交換の前に、しっかりと充電は済ませたのですが、わずか13番電池の交換から12時間ほどで、このような状況が発生したのです。前々から懸案だった2番電池に加え、21番電池も弱ってしまっています。

そこで再び充電を始めますが、他の電池は3.2V以上を表示しているので、なかなかうまく充電できません。強制的に充電がカットされてしまうからです。そこで、ほぼ付きっきりとなって、強制的にカットされるたびに再度チャージオンして、「鬼の充電」をしたのです。それを繰り返すこと6時間、ようやく2番電池の表示は3.2Vの域まで持っていくことができました。ところが21番電池は1.3Vを下回っていき、最後は0V表示となってしまいました。

21番電池は、たびたび起きるBMSか電池かのどちらかのトラブルであることが考えられることから、再び検証を踏まえ、作業開始となりました。

お約束の電池BOXのふたを開け、まずはBMSの誤作動がないか他の場所の物と入れ替えるクロステストです。前回の作業と手順は同じです。経験上、0V表示となるのはBMSか12Vバッテリーの影響のどちらかでしたが、残念ながら今回の21番電池は電池そのものの電圧不足ということが分かりました。そこで21番電池を取り外し、前回交換した旧13番電池を満充電しておいたので、それを21番位置へ挿入します。行なう作業は毎度、パターン化しているのですが、根気よくこれを繰り返していくしかないようです。

入れ替え終了後はこれも毎度のことですが、46個の電池の電圧をモニターで確認します。21番は3.317Vとなり、これで46個の電池はすべて3V以上の表示となりました。

しかし今回の件では少し疑問が残ります。それはたった12時間後の出来事と考えれば、正常の電池に比べ、放電が早い電池があるという疑問です。当然リチウムイオン電池も放電するでしょうが、その放電量は鉛に比べようもないほど低いとの評判が定説です。つまり正常でない電池は、電池の利用消費による消耗が早いのではなく、放電が早いこと指すのではないでしょうか。それが電池本体のトラブルなのか、直列につなぐことからの影響なのかはわかりませんが、普通に考えれば、製品不良の可能性が高いでしょう。

ちなみに0V表示となった21番電池は、それまでトラブルになったことのない電池で、外した直後の個別電圧は0.09V。翌日からの個別の低電圧充電でも、復活することはありませんでしたので、電池の終わりを迎えたことになります。「新品の6割の性能なら8年は持続性があるとの評判のリチウムイオン電池なのに、もう終わりですか?」と、1年半でご臨終とは情けないと思う次第です。日産リーフが電池性能に新品交換保証をはじめたことからも、リチウムイオン電池にはまだ持続性に難ありということでしょうか。余談ですが、同じ時期につくった振興会練馬ブロックの鉛バッテリーのエブリィEVは、電池が充電不能となり、駐車場の肥やしと化しています。こちらは150キロも走行してないはず。EVの未来に向けた不安材料は使用現場レベルで頻発しています。

2番電池は付きっきりの鬼充電により、3.2Vまで復活。しかし走行での不安は残る。

2番電池は付きっきりの鬼充電により、3.2Vまで復活。しかし走行での不安は残る。

21番は鬼充電の末、0V表示になってしまった。BMS異常かバッテリートラブルか。

21番は鬼充電の末、0V表示になってしまった。BMS異常かバッテリートラブルか。

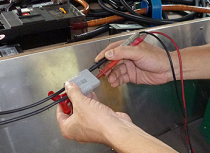

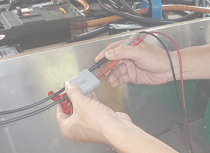

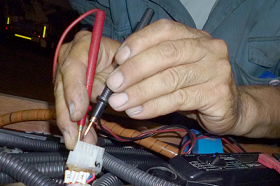

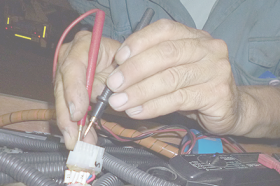

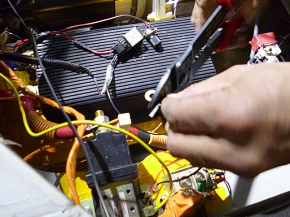

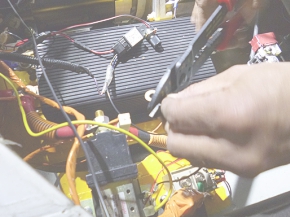

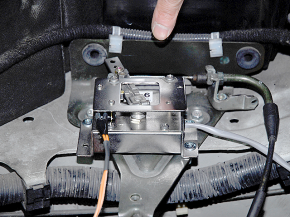

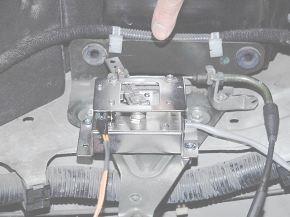

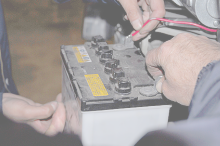

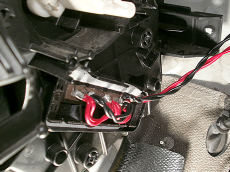

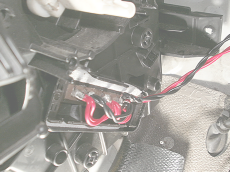

まずはBMSを他のものとクロステスト。異常がBMSや12Vバッテリーからなのかの確認のためだ。

まずはBMSを他のものとクロステスト。異常がBMSや12Vバッテリーからなのかの確認のためだ。

再び電池BOXを開け、電池交換作業。膨らんだ電池のボディが毎度のこと痛々しい。<br /><br />

再び電池BOXを開け、電池交換作業。膨らんだ電池のボディが毎度のこと痛々しい。<br /><br />

21番電池の交換後のモニター表示は3.3V。ひとまず安心だが、こればかりは試運転してみないと分からない。走り出すといきなり電圧低下ということも十分にあり得るのだ。

21番電池の交換後のモニター表示は3.3V。ひとまず安心だが、こればかりは試運転してみないと分からない。走り出すといきなり電圧低下ということも十分にあり得るのだ。

取り外した21番電池は簡易測定で0.09V。その後の個別充電でも復活することなく、健康体からいきなりご臨終となった。

取り外した21番電池は簡易測定で0.09V。その後の個別充電でも復活することなく、健康体からいきなりご臨終となった。

[41] リチウムイオン電池1個の取り替え作業

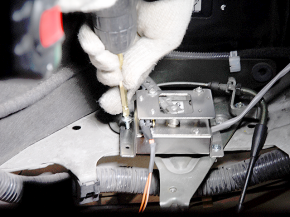

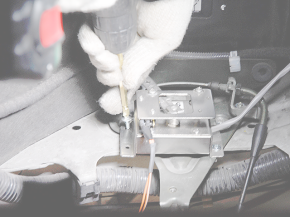

前回のレポート(40回)でお伝えした、落ちこぼれとなった13番電池の交換を行ないました。国交省のガイドラインにより、堅牢な電池BOXを製作し、取り付けたこのエブリィEVの電池BOXの蓋を開ける作業は、この1年半の間で、ほぼ1ヵ月に1回~2回のペースです。今回の作業は、13番電池を取り外しほぼ満充電の別の電池に取り替えるといった、言葉で書けば単純な作業ですが、作業は確実かつ丁寧に検証しながら行なうため、やはり3人がかりで1時間はかかります。しかも3人とは、製作段階からかかわっている手慣れたスタッフでなければ簡便にできないという不便さもともないます。

まずはお約束の電池BOXのふたを開け、BMSの誤作動がないかのチェックです。電圧が低い13番電池のBMSと他のBMSを入れ替え、モニターの表示がどうなるかを検証します。これはまず、BMSに問題がないかと、12V鉛バッテリーの弱さが影響していないか2点をチェックするためです。このクロステストでモニターの表示が同じであれば、13番電池の電圧不良と確認、判断します。クロステストで13番の電圧が低く表示されたため、原因は13番電池の電圧不良でした。

その結果から13番電池を取り外し、別の電池を13番位置へ挿入します。簡便に取り外しをしたいので、一人は電池BOXの蓋を持ち、もう一人は堅牢な電池BOXの中に力で隙間を作り、その間に13番電池を抜き取るのです。電池BOX内は電池が暴れないようにぴったりと設計しているので、力を加えて隙間を作らなければ、奥にある13番電池を抜き取ることはできません。

無事に電池の交換ができると、今度はBMSの配線のチェックをしなければなりません。所狭しと配線が回る蓋の上からその下にある電池へ配線が延びていますので、蓋を動かすことで、無意識に配線を引っ張って、配線が抜けてしまっているかもしれないので、その確認です。これはモニター上で、異常数値(配線が抜けていれば0.00V表示)を確認します。案の定、1番電池の配線が抜けてしまっていました。これを修理し、無事に蓋を閉めます。

最後にもう一度、46個の電池の電圧をモニターで確認します。その結果、13番は無事に3V以上となりましたが、25番が2.5Vとやや弱めの表示となりました。が、100Vでの充電を始めると、2.9V付近まで上がり、これは通常充電で復活しそうです。

これでフル充電をすれば、また元気よく走ってくれると思います。また毎日試乗を繰り返していきます。

BMSを他のものとクロステスト。異常がBMSや12Vバッテリーでないかの確認のため、毎回このようなクロステストから始める。

BMSを他のものとクロステスト。異常がBMSや12Vバッテリーでないかの確認のため、毎回このようなクロステストから始める。

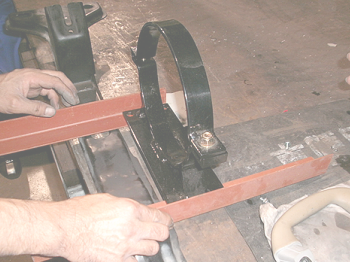

電池BOXの蓋を外し、その蓋を一人が持ち続け、その間に13番電池の取り外しを行なう。一人がBOXを力で押して隙間を作り、その隙に電池を取り上げるというアナログ作業となる。

電池BOXの蓋を外し、その蓋を一人が持ち続け、その間に13番電池の取り外しを行なう。一人がBOXを力で押して隙間を作り、その隙に電池を取り上げるというアナログ作業となる。

13番電池はサイドが膨らんでいるが、これは電池不良の影響とは関係がなく、好調な電池も膨らむ。見た目ではなにが不良原因かはわからない。

13番電池はサイドが膨らんでいるが、これは電池不良の影響とは関係がなく、好調な電池も膨らむ。見た目ではなにが不良原因かはわからない。

モニターで取り替えた電池やそのほかの健康電池を含め、電圧を確認。25番がやや弱っていたが、充電で復活するレベルである。

モニターで取り替えた電池やそのほかの健康電池を含め、電圧を確認。25番がやや弱っていたが、充電で復活するレベルである。

[40] エブリィEVは好調でした…

暑い夏でしたが、面倒くさがらずに1日最低1回は乗るように心掛け、連続使用を継続していました。そろそろ1ヵ月が過ぎようとしています。数々のリチウムイオン電池のトラブルを経験しているので、試乗当初はややビビり感覚で、15キロほど走行したところで戻り、充電を始めるというスタンスでしたが、慣れとは恐ろしいもので「このくらいは大丈夫」と、自然とエブリィEVの今の限界を感じ取れるようになりました。加速の連続が多かったら「このぐらいにしておこう」あるいは「省燃費走行で走ったな」と思えば、少し走行距離を延ばしてみるということを繰り返しても、電欠することはおろか、電池のトラブルで立ち往生することはありません。

が、それでも「ローバッテリーアラーム」はどのシーンでも鳴り響きます。これが鳴り響かずに40キロほど走行できれば、満足感あるコンバートEVと言えるかもしれません。

一方、AT搭載のメリットは、試乗することでつくづく感じさせられます。電池のパワーが一番必要な停止時からの発進では、ATが発進時に必要なパワーの消費を抑えてくれていると感じます。踏み込めば、ローバッテリーアラームが鳴るタイミングでも、ATのギヤを使った静かな発進をすることで、アラームを鳴らさずに走行できるからです。ギヤが2速に入れば、さらにそれを感じます。CVTの搭載なら、率直にもう少し省燃費化ができるのではないかと思うほどです。ただしこれはあくまで感覚的で、実際にデータを取ったわけではありませんので、数値上で省燃費につながっているのかはわかりません。

つまり、リチウムイオン電池とBMSがしっかりとしていれば、1段減速機のみの駆動伝達機能で事足りるかもしれませんが、それらに不安を抱えているとすれば、ATは走らせるという意味で補完材料になっていると思います。おまけに加速、減速もガソリン車並みの感覚で運転できます。AT機能なしのEVに比べて、モーターが減速で暴れる感覚もなく、スムーズと言えます。

と、ここまでは順調だったお盆前までのお話です。じつはお盆までは上記のレポート通りでした。が、お盆休みで1週間乗ることをしなかったところ、懸案である落ちこぼれの13番電池がまたもや駄々をこねたのです。フル充電しても、お盆休み明けでは、2.9VでBMSが制御してしまい、その後は3Vに達することなく、2.5V、2.0Vと電圧を下げ、ついに1.5Vを切ってしまいました。こうなると、またもや13番を取り外し、個別充電しなくてはなりません。「あぁ、またかよ~」という思いです。ほんの6日間ほど乗らなかっただけで、このありさまはちょっとしんどいです。それでも、個別充電しなければはじまりませんので、13番電池の取り外しを行ないます。個別充電で3.0V以上に復活すれば、この症状が出ないようにまた毎日乗り込むことにします。 このように13番はまたもや落ちこぼれ状態に。が、同じく落ちこぼれだった2番はそのような症状が出なくなった。これはありがたいと思うべきか、今だけ大人しくしているだけか。

このように13番はまたもや落ちこぼれ状態に。が、同じく落ちこぼれだった2番はそのような症状が出なくなった。これはありがたいと思うべきか、今だけ大人しくしているだけか。

[39] 当社でエブリィEVの長期試乗はじめました!

前回から復活を遂げたエブリィEVが当社にやってきました。板橋EVクラブのメンバーへの貸し出しが一巡し、その最後が当社というわけです。ナンバー取得からさまざまなトラブルが引き起こり、そのたびに解決方法を導き出してきたこの1年半でしたが、この戦いはまだ終わったわけではありません。振り返れば、リチウムイオン電池とBMS以外のトラブルは非常に少なく、やはりこの2つが今後も課題として多かれ少なかれ、付いて回るのではないかと予想しています。

ともあれ、とりあえず復活したことで、長期試乗ができる順番が回ってきたわけで、久しぶりの試乗です。前に乗ったのがいつだったか、覚えていないぐらい月日が経ってしまったので「どうやって乗るんだっけ?」という状態です。もう一度、始動のしかたと、充電のしかたを確認して、エブリィEVを引き上げしました。

一応フル充電という話で引き取り先を出発しましたが、ほどなくおよそ1kmの登り坂に差しかかったときです。さっそく、坂道の途中でLOWバッテリーのアラームが鳴り出しました。「えっ、もう!?」とBMSモニターを見ると、2番と13番が3.0Vを切っている表示となり、これがアラームを鳴らす原因となっていました。それでも登り切り、平坦な道になったところでこのアラームは鳴り止みましたが、2番と13番の電池はやはり他の電池より性能が劣っているのが明白です。

1ヵ月前、板橋EVクラブのメンバーが「到着残り500mというところで、電欠した!」と、電池の不具合から突然の立ち往生した話が頭をよぎるも、トロトロと走ることなく、アラームが鳴り響けど、キビキビと28kmを走り抜き、当社にたどり着きました。そして当社からさらに10km離れた塗装工場へエブリィEVを自走で運び込みました。

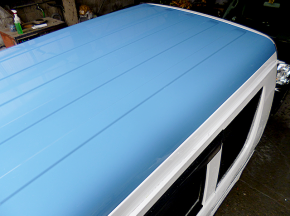

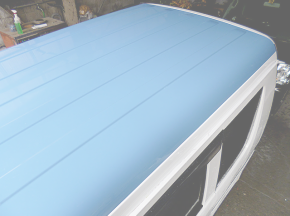

磨きで1年半の水垢汚れを一掃し、ボディコーティング施工でメンテナンスを楽にしようともくろむ。「やばいかなぁ?」と思いつつも、たどり着くことに意義があるとの思いで工場に到着。ここで1年半ぶりのボディメンテナンスを施工してもらいます。ボディメンテナンスといっても、塗膜面のケアです。現在のカラーリングにしてから今まで、誰も洗車やワックスがけをしておらず、当社が借りた時点では水垢がバリバリに付きまくっていました。それをまずは磨きをかけてもらい、その後ボディコーティングを施工して、キレイにしてもらうのが目的です。

磨きで1年半の水垢汚れを一掃し、ボディコーティング施工でメンテナンスを楽にしようともくろむ。「やばいかなぁ?」と思いつつも、たどり着くことに意義があるとの思いで工場に到着。ここで1年半ぶりのボディメンテナンスを施工してもらいます。ボディメンテナンスといっても、塗膜面のケアです。現在のカラーリングにしてから今まで、誰も洗車やワックスがけをしておらず、当社が借りた時点では水垢がバリバリに付きまくっていました。それをまずは磨きをかけてもらい、その後ボディコーティングを施工して、キレイにしてもらうのが目的です。

磨きの間も充電。満充電まで、休み休みだがおよそ14時間かかった。少しギリギリまで乗りすぎたかも?到着後、まずは充電をしながらのボディ磨きです。BMSモニターでは合計38km走ったにもかかわらず、電池の消費量は55%程度でした。しかし充電し始めると、8時間経っても満充電にはならず、翌日からまた充電をすることに。結局、都合14時間ぐらいの充電が必要となりました。

磨きの間も充電。満充電まで、休み休みだがおよそ14時間かかった。少しギリギリまで乗りすぎたかも?到着後、まずは充電をしながらのボディ磨きです。BMSモニターでは合計38km走ったにもかかわらず、電池の消費量は55%程度でした。しかし充電し始めると、8時間経っても満充電にはならず、翌日からまた充電をすることに。結局、都合14時間ぐらいの充電が必要となりました。

夏場はエアコンでの電費もかさむことから、航続可能距離は確実に落ちるのですが、それでもAT仕様なので、加速による電費はAT仕様でないものより、少しは稼げると思います。これから試乗レポートを随時アップしていきます。

[38] エブリィEVの故障原因判明??

前回レポートした「BMSの制御による充電不能に起因すると思われる走行不能原因」の解明と対策のため、コンバートEVキットを購入したコスモウェーブさんに定電圧充電器での充電を依頼し、現在の状況を、豊富な経験値を踏まえてアドバイスをもらうこととなりました。

まずは現状の充電不能電池2番、13番、21番がBMSに原因があるのかを確かめるため、BMS回路を開け、中にある電子基盤やダイオードなどの損傷を確認します。開けてみると、表面は見えるのですが、裏面は完全コーキングされていて、目視以外の判断ができません。これは熱害、振動などから守るための処理だと考えられますが、中国製なので、他の中国会社に技術をパクられない意味もありそうです。さすが中国人は自国の国民性をよく知っていらっしゃる!リバースエンジニアリングでさらに安いものをつくられることを恐れているわけですが、日本人から見れば、「いやいやアナタたちも」と疑ってしまうのは私だけでしょうか。しかもコスモウェーブさんの話では、このBMSの製造会社はもう存在しないとのことです。最悪です。BMSを別の製造元のものにそっくり取り替えるとなると、30万円以上の費用が必要とのことです。「とても痛い」話でした。さすが中国製ですね。

BMS回路は目視では無事のようです。しかし前回、他のBMS回路と入れ替えて判断するクロステストでは、入れ替えると正常だったことから、BMS回路の不具合の疑いは晴れません。

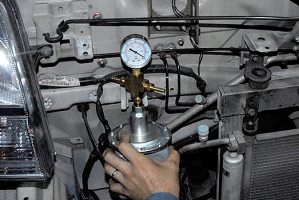

次に定電圧充電器による46個の充電を100Vで始めます。定電圧充電器は車載用充電器で通る回路をショートカットして充電できるメリットがあるので、この方法で本当に充電できていないのかを確かめることができるのです。ただしこの方法はメンテナンスフリーで充電とはいきません。付きっきりで充電の電圧と電流を監視しないと、設定の3.65V以上に充電されてしまう電池も中には出てくるからです。それは最悪の場合、過充電による爆発や発火の恐れまであります。46個すべてが均一化できるよう、モニタリングが欠かせないというわけです。

コスモウェーブさんからこの充電方法のレクチャーを受けて、前回レポートしたBMSを介さない充電方法は非常に危険であることがわかりました。電池単体の個別充電と違い、BMSは過充電、過放電よる危険性をモニタリングする重要なものであり、これを無視して充電すれば、管理不能から電池の暴走による最悪の事態が起こる可能性があるからです。ボーイング787の発火事件との結び付きを理解できた瞬間でした。過充電は爆発の恐れ、過放電は電池の寿命を早めるというのがリチウムイオン電池の取り扱いの難しさです。鉛バッテリーでは考えられないぐらい管理に気を使わなければ、電池パワーの有効利用ができないというわけです。

この定電圧充電器での充電を始めてからおよそ10分、なんとBMSで0.00V表示だった2番、13番、21番の電池が2V台に復活してきました。繰り返しになりますが、前回まで2番は電池本体の性能が原因(落ちこぼれ)、13番、21番はBMS回路に問題と判断していたのですが、それらがBMS表示で充電されているのです。すると、13番、21番のBMS回路は正常だったことになります。ではなぜ前回のクロステストでは正常と異常とに分かれたのでしょうか。「BMSは鉛バッテリーの12Vで動いているので、そちらの原因は考えられないでしょうか」。コスモウェーブさんの投げかけにUさん思わず、「う~ん、それかぁ」と、思い当たるフシを感じたようです。

じつは3月に鉛バッテリーがダメになって、新しいものに取り換えました。補機類用12V鉛バッテリーはDCDCコンバータの影響を大きく受け、かつBMSをはじめとするリチウムイオン電池関連の電子部品も12Vが担っています。それが早くも影響を及ぼした可能性が出てきました。そういえばコンバートEVのガイドラインにも、12Vの管理についてはチェック項目として記載されていました。Uさんは自動車屋なので、本来の仕事で鉛バッテリーとは毎日のようにお付き合いしているわけですから、リチウムイオン電池ばかりに気をとられ、鉛バッテリーにまで目がいかなかったことがくやしそうです。ただし、現段階ではこの結論はまだ出ていません。それは通常走行ができる状態までしっかりと充電して走らせうえではじめて究明できることだからです。少なくとも、いま言えることは鉛バッテリーの寿命は、わがエブリィEVではわずか半年程度かもしれないということです。

ある程度、定電圧充電器を使った充電で、懸案の3個が2.8V付近まで復活したところでいったん充電を止め、50メートルほど走らせてみました。当然、BMSの表示は動かせばV数が下がるわけで、その状態から今度は車載用で充電できるか切り替えてみることにしました。これで引き続きの充電ができれば、ひとまず通常使用が可能になるからです。車載用を使っての充電でも、ふたたびBMSのV数が上がったので、これでOKです。

課題とトラブルの原因究明は先におくとして、これでひとまず、試運転を始めることができそうです。

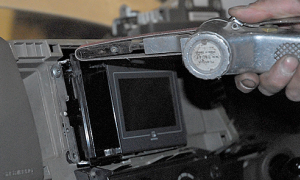

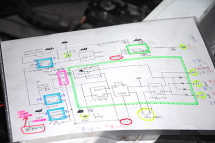

BMS回路のふたを開けると、こんな感じで表面には電子基盤が見えるが、裏面はがっちりとコーキングでシールされていた。

BMS回路のふたを開けると、こんな感じで表面には電子基盤が見えるが、裏面はがっちりとコーキングでシールされていた。

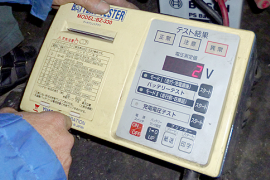

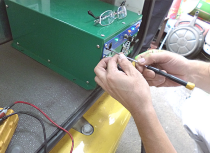

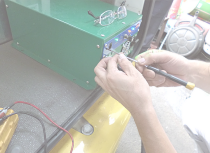

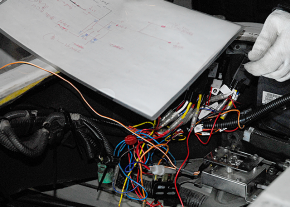

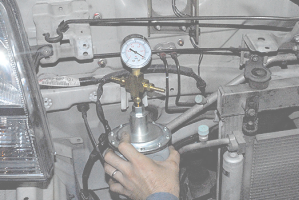

定電圧充電器と電流計と電圧計。値を常にチェックしながら、充電電流を調整していかなくてはならない。

定電圧充電器と電流計と電圧計。値を常にチェックしながら、充電電流を調整していかなくてはならない。

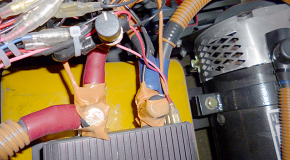

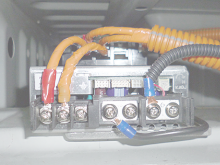

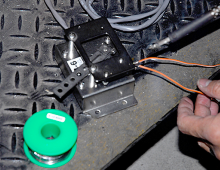

定電圧充電器のコネクターをブレーカー配線に取り付け、電流をチェックしてから、充電に入る。

定電圧充電器のコネクターをブレーカー配線に取り付け、電流をチェックしてから、充電に入る。

このように充電中もモニタリングが欠かせない。

このように充電中もモニタリングが欠かせない。

元気のいい電池とそうでない電池がいるため、送電量と圧をまめに変更し、事故の起きないよう、人間によるチェック&調整が必要なのだ。

元気のいい電池とそうでない電池がいるため、送電量と圧をまめに変更し、事故の起きないよう、人間によるチェック&調整が必要なのだ。

3.2V台の中、懸案の2番だけは2.9V台と弱い。

3.2V台の中、懸案の2番だけは2.9V台と弱い。

ある程度、走行可能状態に復活したところで、本来の充電方法である車載用充電器を使って再び充電開始。これで電圧が上がっていけば、課題はなおも残るものの、エブリィEVは復活して走り回ることができる。

ある程度、走行可能状態に復活したところで、本来の充電方法である車載用充電器を使って再び充電開始。これで電圧が上がっていけば、課題はなおも残るものの、エブリィEVは復活して走り回ることができる。

[37] わがエブリィEVは昨年に引き続き、熱中症!?

また暑い夏がやってきました。夏は自動車にとって一番トラブルが起きやすい時期ですね。バッテリー上がり、エアコンが効かない、ガソリンくさい、突然チェックランプが点灯した、水温が上昇してオーバーヒートした、オルタネータあるいはタイヤのパンクなどなど、毎年のことのように故障が頻発します。「だって暑いんだもん!」とクルマも言っているわけです。

わがエブリィEVも2年目の夏に入り、また恐怖の「熱中症」がはじまりました。前回のレポートから板橋EVクラブのメンバーに順次、貸し出しを行ない、順調に走行距離を伸ばしてきたのですが、6月の後半にまたもや、リチウムイオン電池が充電されない事態が起きました。BMSモニターで46個のうち、3個がほぼ0Vを表示してしまい、BMSが充電を止めてしまって、充電不能状態となったのです。

繰り返しになりますが、リチウムイオン電池は直列につながれているため、46個全部が手をつないで充電されます。そのなかの1個でも異常(BMSから見れば反応がない電池があること)が検知されると、BMSが「ヤバいよ」と充電を止めてしまうのです。これで走行不能に陥ります。46個の内44個が無事でも、クルマを走らすことができなくなるのです。

今回は2番(旧3番)、13番、21番の電池3個がそれに引っかかってしまい、走行不能状態がまたはじまりました。調べてみると、2番はどうやら電池の性能自体そのものが極端に低下していることが原因のようです。これはもともと46個のうち一番の落ちこぼれ電池であることが前からわかっているので、容易に判断できます。再度個別受電が発用かもしれません。一方の13番、21番はどうもBMSが原因ではないかとの仮説が立てられました。

まずはその仮説に基づき、BMSの配線の断線から調べます。電流テスターで電気が来ているかを確認すると、13番と21番を担っている配線は通電していました。それならば、それらを担っている個別のBMS回路本体に原因があるのではないかとの予測を立て、別のBMS回路とクロステストしてみることにしました。正常だと思われるBMS回路を外し、それを13番、21番を担っている回路と付け替えてみると、電池のボルト数が上がりました。結果として、またもやBMS回路の不具合が原因ということになりました。

夏場に起こるBMSの不具合は、回路が熱害により機能不全を起こしやすいという製品の問題のようです。早速、代替え品をオーダーし、とりあえず走らせることができるような手配をとることとしましたが、課題がまた生まれてしまいました。まず現実問題として、BMS回路が熱害で不良になることを想定して、BMSを無視して強制的に充電できるしくみをつくることです。BMSが電池すべてを制御する今の状態では、たった1個の不良でも、連帯責任で全体が充電されない現象が起き、放っておくと他の電池もダメになる可能性があり、大きな代償を払わなければならないことになります。これを回避する方法を考える課題です。もうひとつは、BMSが信頼できるよう、熱害対策を講じることです。再び、難問に立ち向かう必要に迫られました。

BMSの配線を外し、テスターで電気の反応を測る。電気が来ていることがわかり、問題は配線抜けや断線でないことが判明。

BMSの配線を外し、テスターで電気の反応を測る。電気が来ていることがわかり、問題は配線抜けや断線でないことが判明。

以前、カプラーから配線が抜け落ちていたことがあり、そのあたりを一応確認。カプラー回りのトラブルではなさそうだ。

以前、カプラーから配線が抜け落ちていたことがあり、そのあたりを一応確認。カプラー回りのトラブルではなさそうだ。

電池のボルト表示を正常にモニターへ送れているBMS回路を取り外し、0.00Vを表示している電池のBMS回路と取り替えて、再度つないでみると、V表示が正常値を示した。このことから問題の本質は電池ではなく、BMS回路にありと判断。13番、21番の2つの電池は正常で、これらをコントロールしているBMS回路が不良であると結論づけ、新品のBMS回路を2つ取り寄せることにした。

電池のボルト表示を正常にモニターへ送れているBMS回路を取り外し、0.00Vを表示している電池のBMS回路と取り替えて、再度つないでみると、V表示が正常値を示した。このことから問題の本質は電池ではなく、BMS回路にありと判断。13番、21番の2つの電池は正常で、これらをコントロールしているBMS回路が不良であると結論づけ、新品のBMS回路を2つ取り寄せることにした。

[36] 最後のリチウムイオン電池の交換作業

今年に入り、連日のようにリチウムイオン電池の不良問題がクローズアップされています。ボーイング787そして三菱のアウトランダー、アイミーブとGSユアサ製がヤリ玉にあがっています。電池の構造的欠陥が確定的のように報道されていますが、コンバートEVを携わったものとしては、それだけで解決できる話ではないように感じています。それはBMSとのパッケージの問題抜きに語っていいものかという疑問です。EV化において、電池の性能がいくら良くてもBMSが三流であったなら、性能は発揮されません。今回の騒動を考えるに、たとえ電池の構造的欠陥があり、それが熱暴走を引き起こして発火につながったとすれば、BMSのキャパシティが足りないことも影響していると考えます。BMSは制御と指令の役目を果たしているわけで、発火を未然に防ぐシグナル機能はBMD側になければなりません。それがたとえば瞬間冷却装置機能であるとか、消火機能を装置として付加し、BMSが指示を出すということでもいい。さらには堅牢な電池ケースや緩衝機能の付加も必要かもしれません。そうやってより安全を考えだしたら、実績のあるニッケル水素電池より装備や重量が必要となり、結果としてニッケル水素や鉛電池の採用と、時代を逆行してしまう可能性も否定できなくなってしまいます。これからどうなることやら。できるだけ早期の解決を期待したいです。

さてわがEVクラブではさまざまなトラブルを経験しながらエブリィEV化1年目を迎え、最後の落ちこぼれ電池の交換作業まで行き着きました。ここまで46個の電池をいったんすべて外し、定電圧による個別充電作業を行ない、再び装着という道のりを経てきました。それでも3番電池の電圧が急激に落ち込みます。その一つの電池が全体の電圧の足を引っ張り、走らなくなることはないのですが、やはり初期の状態にもう一度するべく、再度電圧の下がる3番電池だけ取り外し、交換することにしました。この3番電池は前回の46個の電池の個別充電後、他が3.2V表示であるのに対し、2.8V以下となってしまい、40km走行で85%の電力消費となり、50km走行で85%であった1年前より、数値を落とす原因となっていました。これを充電した別のものと交換し、やっと正常化しました。これでまた会員の方への貸し出しが再開できます。

それよりも、同じ電池ではありますが、補機類用の12Vの鉛電池がいかれてしまいました。過充電による寿命を迎えたのです。これはリチウムイオン電池の充電の際、DCDCコンバータが常時電源となるため、リチウムイオン電池の充電時に鉛電池にまで電流を流してしまい起こるトラブルです。DCDCコンバータにはその制御機能がないため、今後はDCDCをアクセサリー連動にして、リチウムイオン電池の充電との切り離しが必要となります。

ぼくらにもできるコンバートEV はみ出しレポート

およそ4ヵ月間もEVレポートができず、すみません。前回のレポートから今までの流れをはみ出しレポートします。

2012年10月に一部のリチウムイオン電池の電圧不足で全体のバランスを崩し、走行不能に近い状態となり、この状態を打破するには個別充電で対応するしか方法がないという結論に達しました。電池ボックスから46個のリチウムイオン電池を外し、それをコスモウェーブ社へ送り、充電してもらうまでに要した時間は1カ月です。再び満充電された46個のリチウムイオン電池を取り付けたのが年明けの2月でした。もとの快調なエブリィへと戻ったものの、それでもそのうちの1個がまた電圧低下を引き起こしました。ただBMSの問題の可能性も否定できないので、その低下した電池を別のポジションのモノと交換して、クロステストを実施。BMSなのか電池かの判断をしました。結果は電池にあると判断し、再び充電となりました。

それでもさすがに1個だけの不良だと、航続距離にして50km走行は可能でした。ただ同じ過ちになるのを恐れ、再度外しての充電を行なったのです。現在、その充電した電池が再び到着し、取り付けを行なう作業のタイミング待ちをしています。レポートを上げられなかったのは地味な停滞時期が多くあったのが理由です。

板橋EVクラブのエブリィも登録してから、もうすぐ満1年です。そんなこともありボーイング社同様、わがクラブも電池交換を急ぎます!

[35] 電池の充電方法の功罪

リチウムイオン電池との格闘が続いています。全電池3V水準まで上げるには、個別充電が理にかなっていますが、前回レポートしたように、定電圧充電器1台では手間がかかります。結局、ちょっと走っては充電を繰り返すことで、全体の電池水準を何とか3Vにもっていこうと只今、「充電の鬼」をしています。前回のレポートからもう20回以上の「チョイ乗り&充電」を繰り返す日々。充電は過充電による爆発などの危険を避けるために、電圧の高いものに合わせて充電終了となるので、このような消費と充電を繰り返すことで平準化させるしかありません。果たしてあと何回すれば、46個すべての電池を3Vに平準化できるのやら。ちなみにこれを繰り返すことでも復活しない電池は個別充電するという作戦です。

ここでの大きな課題を整理すると、46個すべての電池の電圧バランスをひとつの充電方法で賄わなければならない点にあります。いうなれば、46人の生徒を一人の先生が見ている状態で、しかもその学級で3V以下になる落ちこぼれ生徒を出さない管理をしなければならないということです。このことから見えてくるのは、少人数制の塾にはできないのかです。46人を4人単位でグループ化し、その4人を一人の先生が担当すること。つまり46個をせめて4個単位のセルボックス化して管理できないものかということです。リチウムイオン電池を直列でつなげているためにこのような弊害が出るわけですから、セルをブロック化して管理すれば、改善するだろうとの考えです。4個を1セルボックスと考えたのは、3V×4個だと12Vになるので、管理がしやすいとの発想です。が、それには12個のBMSが必要となり、その12個のBMSを管理する親BMSも必要です。またセルボックスごとの充電を可能にする仕組みも必要です。さらにお金がかかるので、現実的ではないですが、それでも電圧が下がりやすい電池はまず出ます。電池の性能と品質の安定化も課題ですが、それを補う方法の検討も必要だということです。

またもう一つ、BMSにも問題があります。じつは高い電圧の電池が満充電になり充電が終了すると、BMSはすべてを3V以上に復活したと表示するのです。これは携帯電話が電池切れを起こし、10分ぐらい充電すると、いったんメモリーが満充電表示をするのと同じです。再び使うとその表示は正確な充電量となるわけですが、これはこのエブリィEVにも同じ現象が起こります。つまりその表示は充電完了してから、一回走らないと本当の数字を表示してくれません。満充電になり、走ってはじめて電圧の低いものの表示がわかるのです。これは意外と手間です。前回のレポートでも触れましたが、BMSの精度の向上と多機能化ができないと、EVの未来はないようです。

さて話は変わりますが、この日は来客がありました。新潟国際自動車大学校の校長先生がわれわれのエブリィEVを試乗されました。このエブリィのひと通りの説明をし、EVの現状について簡単なディスカッションをさせていただきました。われわれのEVはAT搭載ということで興味があったそうです。そのスムーズな走りに感心されていました。話の中でわれわれの発想である「トレーラーに電池を積んでヒッチメンバーでそのトレーラーを引っ張りながら走る」アイデアに興味を示していました。われわれは電池を搭載するスペースを検討していた当初、「トレーラーで引っ張っちゃうか」と何度もこんな会話をしていましたが、これは今のEVの航続距離の現状から考えると、とりあえずのビジネスモデルにはなる可能性を秘めています。カリフォルニアのベタープレイス社の電池交換ステーションの発想を電池搭載トレーラーでということです。誰かやってみませんか?

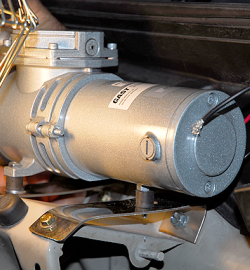

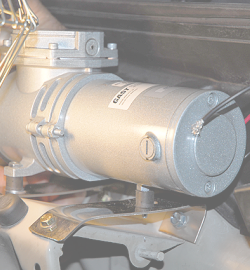

また校長先生が課題としていたのは、ヒーターでした。寒さの厳しい新潟県ではEVにおけるヒーターは大きな課題だそうで、温風が出ることで寒さをしのぐ以外に方法はないのではとの意見でした。学校のコンバートEVでは、キャンピングカーでおなじみのエアヒーターを使って実験してみたそうです。あえてガソリンタンクを外さずに、それをヒーター用燃料タンクとして使用したとのこと。うーん、EVの課題は山積ですね。

Uさんがアルミを履かせてくれました。解体車が出たようで、そのアルミをいただいたそうです。せっかくなのでタイヤにホワイトレターも入れておいたとのこと。さすが凝り性!

Uさんがアルミを履かせてくれました。解体車が出たようで、そのアルミをいただいたそうです。せっかくなのでタイヤにホワイトレターも入れておいたとのこと。さすが凝り性!

ウソ表示をいったんしてしまうBMS。しかし走ると正確な表示に戻る。携帯電話の充電表示と同じだ。

ウソ表示をいったんしてしまうBMS。しかし走ると正確な表示に戻る。携帯電話の充電表示と同じだ。

新潟国際大学校の校長先生にシステムの説明をする板橋EVクラブ幹部。産学連携してEV普及を推進したいですね。

新潟国際大学校の校長先生にシステムの説明をする板橋EVクラブ幹部。産学連携してEV普及を推進したいですね。

有峰書店新社発行の「ネジ屋はでんき屋になれ!」の表紙をエブリィEVに貼らせていただきました!

有峰書店新社発行の「ネジ屋はでんき屋になれ!」の表紙をエブリィEVに貼らせていただきました!

[34] もうすぐ、1千キロ走行突破!

久々のレポートとなります。この間約4ヵ月あまり、エブリィEVにはいろいろなことがありました。今回はその報告を兼ねてのレポートです。まず夏場の懸念材料のひとつであったコントローラーのオーバーヒートに関しては、なんとか無事乗り切りました。うなりを上げる時期もありましたが壊れることもなく、オーバーヒートによるパワーダウン現象も起きませんでした。オーバーヒート対策に関しては合格点だと思います。またエアコンも故障することなく機能的、耐久性での不安材料箇所はクリアできたといっていいでしょう。もうすぐEV化をしてから1千キロ走行となりますが、補機類動作はまずまずです。

ところがというか、やっぱりというか、肝心の動力関係がトラブル続きとなりました。リチウムイオン電池とBMSです。板橋EVクラブ会員企業への貸し出しを続けていたところ、電圧が上がらない、充電がうまくいかないトラブルが発生したのです。リチウムイオン電池は搭載した46個すべての電圧が均整化できて、その総合出力でモーターを回して走ることが航続距離の長さや安定したパワーサプライにつながります。このエブリィEVでは46個均一で2.5V以上であるのが理想です。しかしこれが充電時にうまくいかなくなったのです。電池では38番、39番の出力がゼロになり、充電不能となりました。電池セルのふくらみが激しく、これは危険ということで新品に取替えました。さらに他の電池でも充電不具合が生じ、合計5個の電池を取り替えることとなりました。ロス率10%超です。

これが電池本体の不具合なのか、それ以外なのかという点では、原因追求の手立てがありません。個々のセル単体で充電しても電圧が上がらなければ、本体不良という結論しか導き出せないからです。実際、低電圧充電器は購入しましたが、まだこの充電器で出力がゼロになったセルを個別充電していません。おそらく46個の個別充電をやれば、3Vで均一化は図れると思います。が、個別充電をひとつの充電器ではじめると、一体何日かかることやら。2Aそこそこの充電器で115Aを充電するのですから、46個をやれば大変な日数がかかるでしょう。

なぜこれが問題となるのか。これはBMSとの連動により、高い電圧を持つセルがあると、それに引っ張られ、充電が完了してしまうからです。ひとつが1.5V、もう一つが3Vの状態で46個のセルを充電すると、3Vに合わせて充電されてしまい、1.5Vが充電されにくくなるのです。これがセルの出力均整化が必要な原点ともいえます。すると、3Vのものを1.5Vまで強制的に消費させてから充電しなければなりません。あるいは極端に電圧が低いものを個別充電で3Vに持って行ってから、全部充電をはじめるかです。

ここで考えられる課題は、電池本体の課題としては、新品時から使用過程時に至るまでの46個のセルの性能均一化、組み上げの課題としては、46個の電池の直列連結が影響を及ぼしているかどうか、そしてBMSの課題は、性能の多機能化ということになります。これらの改善なくして、安定走行EVへの道はどうやらなさそうです。これはわれわれ以外でも、官学民で行われているEV研究で行きつく答えでもあります。どのEV研究開発でも、電池とBMSは悩みのタネなのです。とくにBMSでは、われわれが使用しているものは出力のモニタリング管理しかできません。が、これがさらなるマネジメント精度の高いものに改善され、さらには補助充電機能まで加われば、解決が早いと感じます。EVの現状は電池の性能向上より、BMSの向上の方が先に進まなくてはならないようです。

[33] 夏場に向けた電子機器の熱対策

梅雨入りしましたね。そしてこの梅雨が明けるといよいよ恐怖?の暑い夏が到来します。恐怖とは、エブリィEVがはじめて迎える過酷な灼熱の太陽と気温のことです。はたしてこの夏を快適な走りで世間を驚かせながら乗り切ることができるのか。それが最大の心配事です。

まずは手前味噌な報告からさせていただきます。6月29日にEV関連の本を有峰書店新社から出版することとなりました。タイトルは「ネジ屋はでんき屋になれ! EVづくりでわかった中小企業でも狙えるフェラーリ的ビジネス」です。

EVに関わって早5年が経ちます。リーマンショック直前に起きた原油高で、相当苦しんだユーザーが自動車離れを起こし、自転車通勤がブームとなった社会現象がきっかけで、EVへの関心が高まりました。そしてこの板橋EVクラブのコンバートEVづくりに発展したわけですが、本書はEV時代が到来しても、501万人と言われる国内自動車産業従事者が飯を食っていくにはどうしたらよいかを問い、そのヒントを満載した内容となっています。ビジネス書として仕上げていますので、少々難しい書き方とはなっていますが、よかったら読んでみてください。

充電中のエブリィEV。リチウムイオン電池のセルごとの性能のばらつきに不満が残る。東芝製のSCiBに載せ替えたいのが本音?さて、板橋EVクラブのエブリィは現在、試運転の繰り返すことで不具合を探しています。事務局長とUさんが仕事の納引きなどで使ってくれています。Uさんからはエアコンをつけた状態で、千葉県松戸と板橋の往復54kmを走行することができたとの報告がありました。残りのリチウムイオン電池残量はBMSモニターで10%だったようです。まずまずではないでしょうか。エアコンなしなら80kmも可能かもしれません。思いのほか走るし、エアコンによる電気消費ロスも少ないようです。

充電中のエブリィEV。リチウムイオン電池のセルごとの性能のばらつきに不満が残る。東芝製のSCiBに載せ替えたいのが本音?さて、板橋EVクラブのエブリィは現在、試運転の繰り返すことで不具合を探しています。事務局長とUさんが仕事の納引きなどで使ってくれています。Uさんからはエアコンをつけた状態で、千葉県松戸と板橋の往復54kmを走行することができたとの報告がありました。残りのリチウムイオン電池残量はBMSモニターで10%だったようです。まずまずではないでしょうか。エアコンなしなら80kmも可能かもしれません。思いのほか走るし、エアコンによる電気消費ロスも少ないようです。

しかしながら、故障箇所も出てきました。まずモーターの電源を切るリレーが効かなくなったのです。つまり回りっぱなしです。電気回りの点検が必要となりました。また充電時間にムラがあることも発覚しました。100V9時間で充電が終わる日もあれば、同じ残量でも14時間かかる日もあります。7Aで一定して充電できるといいのですが、どうも7Aで安定せず、さらに各電池の充電量もバラバラです。どうしてなのかはいまだ不明ですが、リチウムイオン電池の特性ということもあるようです。それでも一度、配線でのロスの点検と直列に連結されたボルトの増し締めはやっておいたほうがよさそうです。ちなみに市販のメーカーEVに搭載されている電池も残量使い切りの空っぽ状態を繰り返すと、電池の寿命は縮まります。そのことを考えると、40%の残量を目安に走行を繰り返すことが長持ちの秘訣のようです。このことの検証のため、引き続き試運転でテストしていきます。

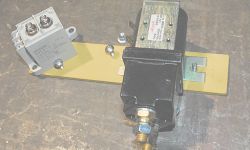

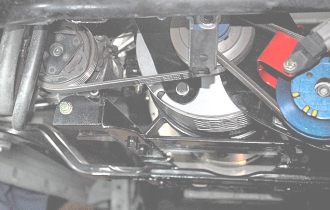

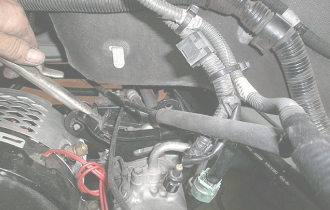

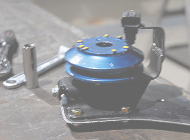

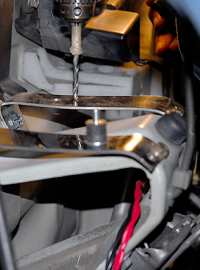

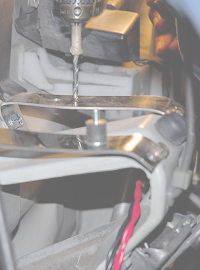

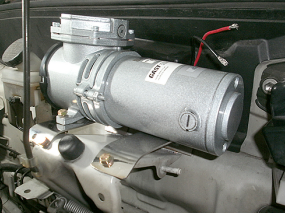

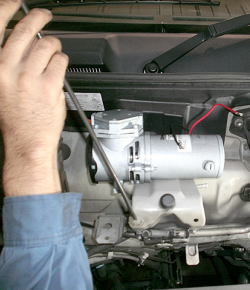

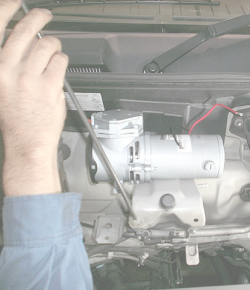

さらに夏対策もしてみました。と言ってもエアダクトの増設だけですが…。とりあえず、発生熱の対策はヒートシンクと電動ファンの空冷を試みていましたが、この空冷効率を高めるため自然エネルギー(風です!)の集約を考慮してみました。余り材の遮熱版を使ってエアダクトスクープを取り付けたのです。Uさんの技術が冴えわたった自作品です。空気を取り込む角度を考えつつ、ステーを使った固定方法もしっかり感あって、自動車屋ならではの出来栄えです。このおかげなのか、熱害に関しては今のところは順調です。ただまだ本格的な暑さではないので、一抹の不安はあります。これも引き続き、試運転によるテストを繰り返すしかありません。

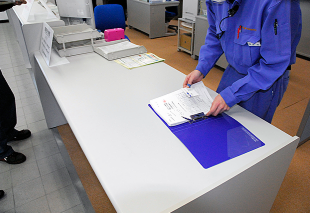

さて次週からは協力してくれた各整備工場さんへの貸し出しがはじまります。そのために事務局長が取説(操作マニュアル)をつくってくれました。みなさんが乗ることで、新たなる課題が出ることを期待しています。

Uさん作のエアダクトスクープ!遮熱版を使って風量と角度を考えての取り付け。ステーもお得意の自作。

Uさん作のエアダクトスクープ!遮熱版を使って風量と角度を考えての取り付け。ステーもお得意の自作。

いつの間にか灰皿が設置されていた。多分、Uさんです。

いつの間にか灰皿が設置されていた。多分、Uさんです。

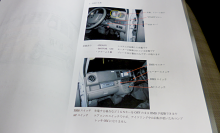

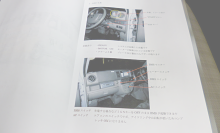

事務局長お手製の取説。このエブリィのことがよく書かれています。

事務局長お手製の取説。このエブリィのことがよく書かれています。

取説(操作マニュアル)には、用語説明とその機能の解説付き。

取説(操作マニュアル)には、用語説明とその機能の解説付き。

[32] ミニキャブミーブとの徹底比較

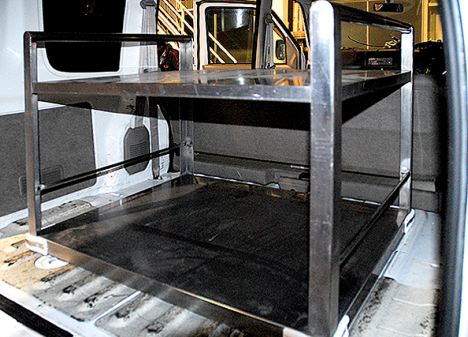

板橋EVクラブのエブリィEVが登録されてから、もうすぐ3ヵ月が経ちます。この間、たくさんのテストと改良、そして広くみなさんに試乗していただくための貸し出しを行ってきました。また5月31日には日刊自動車新聞が大きく紙面を割いて、板橋EVクラブの取り組みを紹介してくれました(→掲載記事)。さらには6月4日の日刊ゲンダイでも取り上げてくれ、マスコミの方たちの注目をいただいています。ありがたいことです。

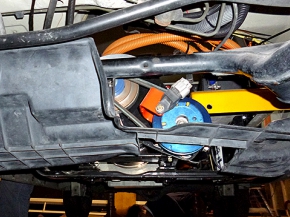

さて本日は、前から試してみたかった「こんなこと」をしました。それは「メーカー市販車vs.板橋EVクラブ製コンバートEV」の実力検証です。ミニキャブミーブ(16kWh)を三菱自動車の広報から拝借し、わがエブリィEVとの徹底比較。これはあくまで勉強のためです。

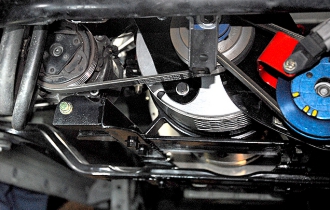

「さすがライバル社のクルマはすごい!(笑)」ミニキャブミーブを乗ったUさんの第一声がこれです。当たり前ですが、われわれはコンバートEV、あちらさんは自動車メーカーです。比べるまでもないのですが、よくできています。積載まで考えたクリープ現象は、カラ荷状態だと、グィッと前へ出ていきます。初期のアイミーブでは少なかったクリープ現象は、改良されています。そして下回りのレイアウトのシンプルさにも感動です。リアに駆動を集約させた配置はもうラジコンの世界です。もちろん、荷室の確保もフラットで、さすが市販車です。できが違います。これで補助金を差し引くと、ナビを付けても200万円を切るわけですから、これで量産コンバートEVビジネスは成立不可能となりました。さすがライバルです!

さらに航続可能距離も変化を感じます。軽のハコバンということもありますが、重量は1120kgでエアコンを一切付けないと、実用域で90kmは走れました。われわれのエブリィEVの車両重量が1060kgで限界走行可能距離が80kmですから、その電池および電池システムの技術は確実に進化しています。おそらくATの重量分、余計に電池を積めているのではないでしょうか。

さて長々とミニキャブミーブを褒めても仕方がないので、ここからが本当にやってみたかったことをお伝えします。それは「どっちが速いか」です。2台で競争してみました。その結果、出足はミニキャブミーブの方がいいのですが、エブリィEVが3速ギアに入ると、エブリィの勝ちでした。これはミニキャブミーブの制御システムが高回転域まで回らないようセッティングされているからだと考えられます。それにしても、モーターの力は明らかにエブリィEVの方があると実感できました。さすがアメリカ製モーターです。パワーだけは負けられないのですね。

そんなわけで、くだらないけど試したかったことの報告でした。

ミニキャブミーブと板橋EVクラブのエブリィEVの2ショット。派手さはわがエブリィに軍配か。

ミニキャブミーブと板橋EVクラブのエブリィEVの2ショット。派手さはわがエブリィに軍配か。

このメーター表示で残り走行可能距離は76km。

このメーター表示で残り走行可能距離は76km。

この表示がエアコンにスイッチを入れると、とたんに30km減ってしまう。

この表示がエアコンにスイッチを入れると、とたんに30km減ってしまう。

最大積載量は350kg。わがエブリィEVより50kg多いぞ。

最大積載量は350kg。わがエブリィEVより50kg多いぞ。

荷室はフラット。スペアタイヤは室内の右側にレイアウトされる。

荷室はフラット。スペアタイヤは室内の右側にレイアウトされる。

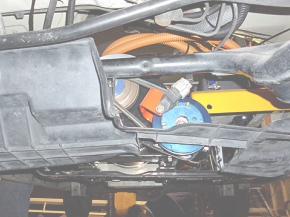

下側をのぞくと、リアにすべての駆動が集約される。これはもうラジコンの世界だ。

下側をのぞくと、リアにすべての駆動が集約される。これはもうラジコンの世界だ。

ステッカーが日本語とはすばらしいのか、ださいのか。

ステッカーが日本語とはすばらしいのか、ださいのか。

充電中にドアを開けると、充電用リッドがドアに当たる。旧フューエルリッドをそのまま使っているので、想定外だったのか。あと少し、リッドに角度があれば、よかったのに。ここが三菱のご愛嬌!

充電中にドアを開けると、充電用リッドがドアに当たる。旧フューエルリッドをそのまま使っているので、想定外だったのか。あと少し、リッドに角度があれば、よかったのに。ここが三菱のご愛嬌!

[31] デカール貼りして完成!そして報告会&試乗会

製作期間6ヶ月を経て、ナンバー取得までこぎつけ、試乗を繰り返して、さらなる改良を進めた板橋EVクラブのエブリィEVも、本日でほぼ作業が完了となります。仕上げとなる外観用のデカールも出来上がり、これをボディに貼って、このEVづくりに賛同してくれた板橋区の整備事業者や板橋青研の方々、そして現場でこのEVづくりをしてくれた方々への報告会を兼ねた試乗会を行なうこととなりました。

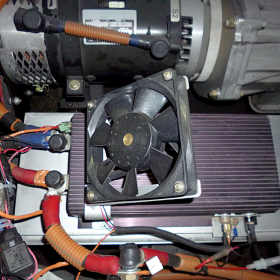

まずは前回のレポートから本日までの改良点を記しておきます。ここのところ気温が高い日が続き、懸念されていたコントローラーの熱害が、いよいよ走行に支障をきたすこととなりました。コントローラーはそれ自体の発熱により熱の温度が上昇すると、制御がかかってしまいます。この制御がかかった状態ではエブリィEVの本来持つポテンシャルのおよそ半分のパワーしか得ることができず、登り坂をやっと上がれるぐらいの走行性能となってしまうことがわかりました。EVはモーターのトルクとパワーが魅力の乗り物なのに、それがやっとこ坂道を上れるレベルではいけません。

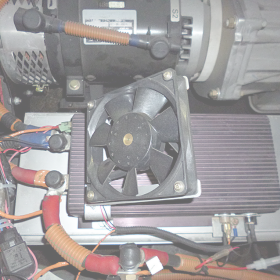

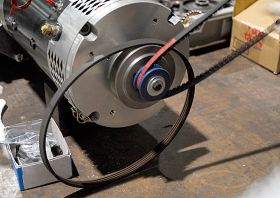

コントローラーには専用電動ファンを装着。温度感知センサーで自動化させる予定。これでもだめなら、エアダクトの装着を検討する。

コントローラーには専用電動ファンを装着。温度感知センサーで自動化させる予定。これでもだめなら、エアダクトの装着を検討する。

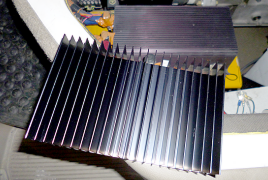

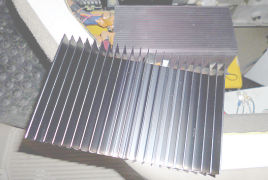

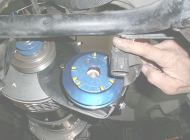

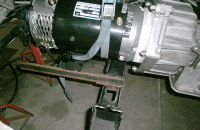

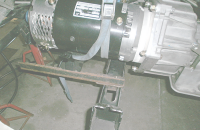

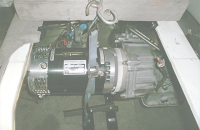

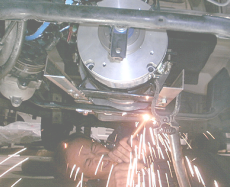

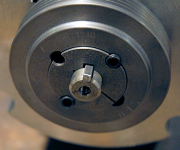

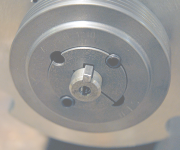

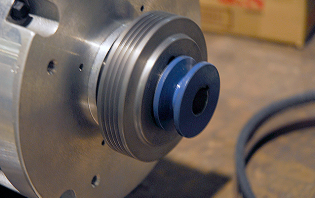

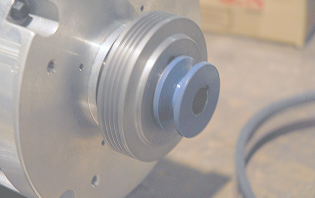

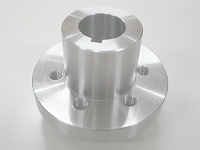

コントローラーの台座はFRPからアルミへと変更し、ヒートシンクを取り付けて、走行による空力を利用して、自然放熱させる。そこでコントローラーを載せている台座を熱伝導の良いアルミへと変更し、そのアルミ台座にヒートシンクを取り付け、放熱効果を上げるように改良しました。さらにコントローラーのみを冷やすために電動ファンを設置。これを温度感知センサーで自動化させました。とりあえず、これで様子見をして試乗を繰り返し、さらなる対策が必要ならば、エアダクトの取り付けをする方向です。

コントローラーの台座はFRPからアルミへと変更し、ヒートシンクを取り付けて、走行による空力を利用して、自然放熱させる。そこでコントローラーを載せている台座を熱伝導の良いアルミへと変更し、そのアルミ台座にヒートシンクを取り付け、放熱効果を上げるように改良しました。さらにコントローラーのみを冷やすために電動ファンを設置。これを温度感知センサーで自動化させました。とりあえず、これで様子見をして試乗を繰り返し、さらなる対策が必要ならば、エアダクトの取り付けをする方向です。

さて最終仕上げのデカール貼りです。デカールシートは撮影時でもテカらないように、また文字が浮き出る感じで協調できることを考え、マット面で作りました。これは出版にたずさわるのもとしての配慮です。また貼り込む作業は、シロウトでは失敗するリスクを考え、仲の良いカーフィルム施工業者にボランティアをお願いし、快諾を得ました。ちなみにこのフィルム施工業者、自動車業界30年のベテランで、個人的には関東では一番上手な方ではないかと思います(と、ちょっとおだてておきます)。

デカールは基本的に水貼りです。ボディに霧吹き、デカールシートにも霧吹きし、貼り場所を決めて、水分をへらを使って追い出します。細い箇所はヒートガンを使って素早く乾燥させ、シールの糊による貼りつきを促進します。難しかったのは、コンセントデザインを施したデカールをクォーターパネルへ貼ることです。スライドドアとスライドドアのレールに渡るデザインのため、可動部分にはデカールをカットしなければなりません。が、さすがはプロでした。可動部分に合わせてデカールに切れ目を入れ、それを押し込むようにして処理することで、イメージを崩すことなく貼ってくれました。

デカールはマットな仕上がり。テカり防止と文字を目立たせるため。

デカールはマットな仕上がり。テカり防止と文字を目立たせるため。

デカールは水貼り。ボディとデカールに霧吹きで水をつけ、貼る位置を決めてからへらを使って水抜きする。

デカールは水貼り。ボディとデカールに霧吹きで水をつけ、貼る位置を決めてからへらを使って水抜きする。

いったんスズキのSマークを取り外す。ボディに残ったブチルを電動ポリッシャーにゴムリューターを付けて除去。

いったんスズキのSマークを取り外す。ボディに残ったブチルを電動ポリッシャーにゴムリューターを付けて除去。

点検くんならぬ、てんけんニャン?

点検くんならぬ、てんけんニャン?

細かな文字はマスキングテープの直線に合わせて貼り、文字抜きしていく。

細かな文字はマスキングテープの直線に合わせて貼り、文字抜きしていく。

ちゃくちゃくとデカールが貼り込まれて、デザインがはっきりしてきた!

ちゃくちゃくとデカールが貼り込まれて、デザインがはっきりしてきた!

一番難しいコンセントデカールの貼り。スライドドアとレールにかかるので、位置決めしてからかかる部分をカットする。

一番難しいコンセントデカールの貼り。スライドドアとレールにかかるので、位置決めしてからかかる部分をカットする。

カットしたところの切り込みをレールの隙間に押し込み、美観を損なわないように貼っていく。

カットしたところの切り込みをレールの隙間に押し込み、美観を損なわないように貼っていく。

クォーターパネルのアール部分はデカールの水抜き後、すかさずヒートガンで乾燥させて、押し込みように貼り込む。

クォーターパネルのアール部分はデカールの水抜き後、すかさずヒートガンで乾燥させて、押し込みように貼り込む。

反対側も同じように隙間に押し込み、すかさず水抜き。

反対側も同じように隙間に押し込み、すかさず水抜き。

スライドドアの切れ目も、デカールを丹念にドアうちまで巻き込ませて、すかさず乾燥。

スライドドアの切れ目も、デカールを丹念にドアうちまで巻き込ませて、すかさず乾燥。

そして3時間余りの作業を終え、すべてが完了です。有峰書店新社の本の表紙を貼るスペースをレポートのお駄賃としていただいたので、それも貼り付けさせていただきました。出来上がったエブリィEVの外観をお披露目します!

完成後にカッコよく見えるようにすかさず撮影。親しみある派手さが売りなんですけど・・・

完成後にカッコよく見えるようにすかさず撮影。親しみある派手さが売りなんですけど・・・

反対面も披露します!

反対面も披露します!

我が社の本のデカールを貼らせていただくことになりましたので、遠慮なく貼りました!

我が社の本のデカールを貼らせていただくことになりましたので、遠慮なく貼りました!

全員で試乗会を行ないました。「普通じゃん」と言われるとうれしいのは不思議な感じです。

全員で試乗会を行ないました。「普通じゃん」と言われるとうれしいのは不思議な感じです。

報告会の様子。簡単な技術説明の後、お褒めの言葉を頂戴しました。そしてこの夜、報告会と試乗会を開催しました。実際にEV製作にかかわってくれたほとんどのメンバーも、調整・改良後の試乗ははじめてです。そしてゲストを含めた皆さんの試乗の感想は、やはり「普通ですね」でした。普通が褒め言葉に受け取れるなんて、少しおかしいかもしれませんが、このエブリィEVのコンセプトはまさにここにあります。つまり、「コンバートEVでもガソリン車と変わらない乗り味で乗れる」ということです。そのこたえが「普通」ならば、それはあえてATを載せたことに意義があったことの証しとなるからです。

報告会の様子。簡単な技術説明の後、お褒めの言葉を頂戴しました。そしてこの夜、報告会と試乗会を開催しました。実際にEV製作にかかわってくれたほとんどのメンバーも、調整・改良後の試乗ははじめてです。そしてゲストを含めた皆さんの試乗の感想は、やはり「普通ですね」でした。普通が褒め言葉に受け取れるなんて、少しおかしいかもしれませんが、このエブリィEVのコンセプトはまさにここにあります。つまり、「コンバートEVでもガソリン車と変わらない乗り味で乗れる」ということです。そのこたえが「普通」ならば、それはあえてATを載せたことに意義があったことの証しとなるからです。

今後はこのエブリィの長期テストの状況を引き続き報告していきます。

[30] 出力の上がらない電池の交換

疑似アイドリングコントローラーはベストセッティング後も取り外すことはやめ、常時設置とした。わがエブリィEVは塗装施工後も試運転を繰り返し、さまざまな角度からの検証作業と改善をしてきました。まずはその報告です。マイナーな改善点は挙げればきりがありません。機器類の小さな移動や配線強化などは気がつくたびに改善してきました。が、一部のリチウムイオン電池の出力低下と夏に向けた熱対策の2点はこのまま放っておけないので、再び寄り集まって作業をすることとなりました。

疑似アイドリングコントローラーはベストセッティング後も取り外すことはやめ、常時設置とした。わがエブリィEVは塗装施工後も試運転を繰り返し、さまざまな角度からの検証作業と改善をしてきました。まずはその報告です。マイナーな改善点は挙げればきりがありません。機器類の小さな移動や配線強化などは気がつくたびに改善してきました。が、一部のリチウムイオン電池の出力低下と夏に向けた熱対策の2点はこのまま放っておけないので、再び寄り集まって作業をすることとなりました。

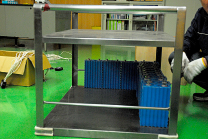

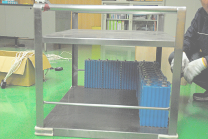

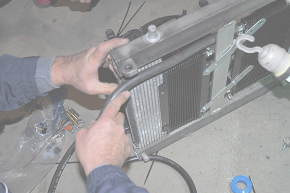

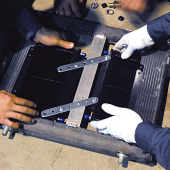

まずは出力の上がらない電池の交換作業です。リチウムイオン電池は組み上げた46個のセル全体で管理していかなければなりません。つまり数個の怠けるセルがあると、安定的な出力を発揮しないのです。このエブリィはBMSのモニタリングで、他のリチウム電池に比べ、出力が安定しないセルが3つあることが発覚しました。「3/46」の確率です。そのうちの1つはまるで仕事をしないセルがいることが分かったのです。少なくともこれは交換に値するということで、新品の電池を送ってもらい、本日交換することとなりました。ちなみに交換前での通常運転(エアコンOFF)での可能航続距離はおよそ50km。交換後もう少し伸びる期待があります。

久しぶりに電池BOXを開けたが、BMSの配線が作業性を悪くしていることが判明。時期をみて電池BOX内の整理が必要だ。

久しぶりに電池BOXを開けたが、BMSの配線が作業性を悪くしていることが判明。時期をみて電池BOX内の整理が必要だ。

怠けているセルを取り出して交換作業。電池同士の緩衝を考えすぎたのか、取り出し作業がかえって難しくなってしまった。

怠けているセルを取り出して交換作業。電池同士の緩衝を考えすぎたのか、取り出し作業がかえって難しくなってしまった。

緩衝マットや保護シートがめくれてしまったので、底側を整理。

緩衝マットや保護シートがめくれてしまったので、底側を整理。

久々に電池BOXを開けます。メンテナンスしやすいように仕組んだ電池BOXでしたが、いざ交換作業となるとBMSの配線が邪魔して、作業性がいいとは言えないことがわかりました。結局3人がかりの作業となりました。さらに電池を敷き詰めたときに、その脇に保護シートや緩衝マットを入れたので、1つの電池を取り出すのが意外と大変な作業なのです。それでも引っ張り上げてなんとか交換することができました。電池BOX内のメンテナンス性の向上はこれからの課題です。

BMSの配線がプチリと断線!配線自体が細過ぎるのがこの手のトラブルを引き起こす。交換後はBMSモニターで再度出力を確認。正常値に戻りましたが、今度は違う電池の出力低下のサインです。「えっ?」と不安を感じて電池BOX内を確認しましたが、その出力低下を示す電池には異常あるようには見えません。が、よく見るとBMSの配線が切れてしまっていました。BMSの配線は糸のように繊細な作りのため、電池交換作業中にどこかで引く力が加わってしまい、ぷっつりと切れてしまったようです。配線を修理してやっと正常化となりました。

BMSの配線がプチリと断線!配線自体が細過ぎるのがこの手のトラブルを引き起こす。交換後はBMSモニターで再度出力を確認。正常値に戻りましたが、今度は違う電池の出力低下のサインです。「えっ?」と不安を感じて電池BOX内を確認しましたが、その出力低下を示す電池には異常あるようには見えません。が、よく見るとBMSの配線が切れてしまっていました。BMSの配線は糸のように繊細な作りのため、電池交換作業中にどこかで引く力が加わってしまい、ぷっつりと切れてしまったようです。配線を修理してやっと正常化となりました。

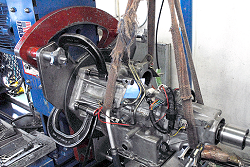

さてもうひとつの懸案事項は熱対策です。コントローラーとインバーターの発熱量は思いのほかすごく、気温の高い日に乗り続けると、制御がかかってしまうことがわかりました。そういえば自動車メーカーもこの対策に頭を悩ませていると聞いていたことを思い出しました。事実、プリウスのインバーターには冷却装置がついています。われわれも夏に向けて、この熱対策を講じなければなりません。

ヒートシンクとインテークダクトでのコントローラー放熱施策はUさんの仕事となりました。ウンチクを含めて出来上がりが楽しみです!自動車の世界でもパソコンでも電子機器の小型化でより一層の放熱が求められます。熱設計・対策技術展が毎年ビッグサイトで開催されるほど、この対策への関心が高まっています。自動車の場合、走ることで外気を得られるので、熱対策は単純な機能を組み合わせることで、解決できるのではないかと考えています。その方法はヒートシンク(フィン)を使った放熱と放熱シート(ゴム)との組み合わせ、それに外気の取り込みを集中させたエアインテークの工夫です。ありものを工夫して作ってしまう匠との呼び声の高いUさんの出番となりました。次回までにエアインテークを作成しておいてくれることで本日の作業は終了です。

ヒートシンクとインテークダクトでのコントローラー放熱施策はUさんの仕事となりました。ウンチクを含めて出来上がりが楽しみです!自動車の世界でもパソコンでも電子機器の小型化でより一層の放熱が求められます。熱設計・対策技術展が毎年ビッグサイトで開催されるほど、この対策への関心が高まっています。自動車の場合、走ることで外気を得られるので、熱対策は単純な機能を組み合わせることで、解決できるのではないかと考えています。その方法はヒートシンク(フィン)を使った放熱と放熱シート(ゴム)との組み合わせ、それに外気の取り込みを集中させたエアインテークの工夫です。ありものを工夫して作ってしまう匠との呼び声の高いUさんの出番となりました。次回までにエアインテークを作成しておいてくれることで本日の作業は終了です。

次回は車体にステッカーを貼って、協力してくれた方々へのお披露目試乗会のレポートをします。

[29] 塗装完了!どうでしょうか?

エブリィの塗装が出来上がりました。イラストレーターを使ってつくったイラストをもとに、カラーコーディネーター2級の塗装工場の工場長がアレンジしての塗装です。まずフロントとリアのバンパーフェイスはイエローにしました。これはとにかく可愛らしさを強調し、子どもや主婦の方にも親しんでもらえるようにと考えたものです。ルーフは空をイメージした明るいブルーにしました。そして腰下は沖縄の海をイメージして、エメラルドグリーンから深海のブルーへと移り変わるグラデーション塗装と、ちょっとカッコつけてみました。

そしてボンネットには塗装工場オリジナル手法を使ったマット塗装のマンゴーオレンジです。この塗装工場では「MATT PAINT(マットペイント)」で商標登録した独自の手法でこのマット塗装の施工をしています。

「さわやかにちょっと派手」がこのエブリィの塗装のコンセプトです。GW明けにはサイドパネルに入るステッカーが出来上がってきます。それを貼れば、外観は完成です。

その待ち時間の間に、不具合が見つかったリチウムイオン電池3個の取り換え作業を行ないます。46個のリチウムイオン電池のうち、3個に不具合が見つかっていました。3/46のロス率です。これが高いロス率であるかはモノがリチウム電池だけに、今のところは微妙です。しかしここに完璧性が求められることは間違いありません。EVにとっては最重要部品だからです。また、モーターコントローラーの発熱量が今後、夏場に向けて問題化する可能性も出てきており、この熱対策も考えなくてはなりません。そういう意味では、これからのテスト走行でマイナートラブルは続く可能性は十分あるということです。

前後のバンパーはイエロー。クルマ好きでない方にも注目してもらえるよう、POP基調でコーディネイトしました!

前後のバンパーはイエロー。クルマ好きでない方にも注目してもらえるよう、POP基調でコーディネイトしました!

前後のバンパーはイエロー。クルマ好きでない方にも注目してもらえるよう、POP基調でコーディネイトしました!

前後のバンパーはイエロー。クルマ好きでない方にも注目してもらえるよう、POP基調でコーディネイトしました!

腰下の塗装は美しい海をモチーフした塗装。エメラルドグリーンからディープブルーへと変化するグラデーション塗装です。

腰下の塗装は美しい海をモチーフした塗装。エメラルドグリーンからディープブルーへと変化するグラデーション塗装です。

ルーフは空色を意識したアースブルー。

ルーフは空色を意識したアースブルー。

グリルパネルはあえて元色のホワイトを残したうえで、ボンネットをマンゴーオレンジのマット塗装で仕上げ。太陽のイメージとファニーな雰囲気を演出してみました。

グリルパネルはあえて元色のホワイトを残したうえで、ボンネットをマンゴーオレンジのマット塗装で仕上げ。太陽のイメージとファニーな雰囲気を演出してみました。

リアビューはシンプルさをイメージさせて、バンパー以外は元色のホワイトにしてあります。ここにごっそりとステッカーが貼られる可能性を想定して…。

リアビューはシンプルさをイメージさせて、バンパー以外は元色のホワイトにしてあります。ここにごっそりとステッカーが貼られる可能性を想定して…。

[28] エブリィEVを塗装します!

わが板橋EVクラブのエブリィが登録できてから、3週間が過ぎました。この間にさまざまな問題点を洗い出し、その改善へ向けた対策をしてきました。メカニズムとして大きな不満点として認識していたのが、ATの変速タイミングとクリープ現象のタイミング調整です。登録直後はクリープ現象が弱く、かつ変速のスムーズさに欠ける点に不満がありました。キックダウンのギクシャクした感覚、ATの変速ショックなど、試乗してみてはじめてわかることはたくさんあります。もちろん、それについては想定していましたので、綿密な試乗を繰り返す作業で調整と修正をするしかありません。

これらはクランク角センサーのタイミング調整と、疑似アイドリングをコントロールすることを繰り返して、ベストなセッティングを模索しました。結果、クリープ現象がほどよく利き、変速タイミングも街乗りに最適なポジションを見つけられました。しかし所詮は660ccエンジン向けの3速ATですから、高速走行ではATの持つ本来の特性機能が発揮できません。これの対処法としては、4速ATへのさらなるコンバートあるいはCVTの搭載でしか道が開けないことが結論です。このことは今後の課題として検討していきます。それでも、セッティング後に一般の人にも試乗してもらい、そのフィーリングの感想を聞くと、「普通ですね」との声を多く、コンバートEVとエンジン車の乗り味の違いに特別な違和感がなかったことが証明されました。

蛇足ですが、われわれのAT搭載の目的は、メーカー市販のEVを含め、EVがトランスミッションを不要と位置づけて構成されていることで、発進時や右左折の際の徐行でいわれているスムーズでない点、その乗りにくさをどう改善できるか、どうエンジン車との違和感をなくすことができるかということへの挑戦です。つまりATの持つ最大の特性、すなわちクリープ現象の存在意義を問いたかったわけです。クリープ現象があることでわれわれはエンジン車においてスムーズなSTOP&GOができるわけですから、これを失うことで乗りにくいEVにしてしまっては、普及の妨げになるのではとの思いからです。なおかつそれでATが省電化に役立つのならいうことはないのではとの(勝手な)思惑もあります。その実証にはこれから何度も試乗を繰り返さなければなりません。

さて、そのような作業で3週間が過ぎましたが、もうひとつ大事な作業があります。それは塗装です。せっかくですから、子供や主婦の方にも親しんでもらうよう、POPな塗装を施そうということになり、わがエブリィは塗装とデカールでお化粧をすることになりました。塗装工場へ入庫し、イメージデザインをもとにこれから塗装していきます。

そして4月後半にはとりあえず、板橋区の整備業者向けにお披露目試乗会を開催します。

フロントとリアのバンパーフェイスをはずし、塗装に向けた下地処理をはじめる。

フロントとリアのバンパーフェイスをはずし、塗装に向けた下地処理をはじめる。

ダブルアクションサンダーで塗膜面を剥離して小キズを拾い、面を整えるためのパテ処理、サフェーサーを塗装する。その工程のためのマスキング作業。

ダブルアクションサンダーで塗膜面を剥離して小キズを拾い、面を整えるためのパテ処理、サフェーサーを塗装する。その工程のためのマスキング作業。

できあがりのイラスト見本はこんな感じ。紙のデザインより実物が優れていないと意味がない。そこは板金塗装工場の腕の見せどころ。

できあがりのイラスト見本はこんな感じ。紙のデザインより実物が優れていないと意味がない。そこは板金塗装工場の腕の見せどころ。

[27] 緊張の予備検査&登録。果たして…

年度末の陸運局はどこも忙しい。そんな忙しい中にわざわざ予備検査の予約を入れ、さらに登録までしてしまおうとは、なんとずうずうしく、はた迷惑なことか。関係官庁各所にはこのご迷惑を謹んでお詫びいたします。が、われわれは事前に軽自動車検査協会練馬支所が年度末にもかかわらず、空いている情報をつかんでいました。できたての支所とあって、まだ既存の足立や品川に比べて認知度が低いことと、練馬支所の近隣にテスター屋がないことが空いている原因と勝手に想像しています。

到着してみると案の定、ガラガラでした。1ラウンドはほんの数台、われわれの予約した2ラウンドも10台ちょっとでした。駐車場は広いし、設備は最新だし、役職員も多くて、感じのいい人ばかりだし。個人的にはCS度ナンバー1の検査場だと思います。

さていよいよ予備検査です。事前にサイドスリップテスター、光軸テスターをかけて、コース内のシミュレーションまでしてきたので大丈夫なのですが、それでも不安感が残ります。「なにか忘れてないか」と、まるで旅行出発ぎりぎりのような気分です。当日付ける予定にしていたリアシート用のハンドグリップを取り付け、わが板橋EVクラブのロゴステッカーを前後に貼ります。そして重量測定に関係のないスペアタイヤを外し、絶縁グローブを電池BOXの上に置く演出までやります。

ボンネットとリアゲートにロゴマークをあしらってみた。

ボンネットとリアゲートにロゴマークをあしらってみた。

左右のリアハンドルが欠品していたので、念のため取り寄せて取り付け。

左右のリアハンドルが欠品していたので、念のため取り寄せて取り付け。

スペアタイヤを現地で外す。車両重量にスペアタイヤは含まれない。

スペアタイヤを現地で外す。車両重量にスペアタイヤは含まれない。

最大積載量のシールを貼る。

最大積載量のシールを貼る。

念のため、絶縁グローブを車載する演出も必要かと。

念のため、絶縁グローブを車載する演出も必要かと。

さあ、いざコースへ。まずは持ち込み車検と同じ手順で、ワイパー、ウォッシャー、府ラッシャー、ライト、ホーンなどの作動確認と車台番号の確認です。そしてコース内へと入って行きます。まずは排ガステスターがあります。じつは事務局長の会社は指定工場なので、持ち込み車検をほとんどしていません。それで戸惑いがあるのか、ちょっとぎこちないです。排ガステスターのところで止まろうとしました。これ、電気自動車です。この検査は不要です。その先にあるサイドスリップ検査からです。

いよいよコースへ。軽快な走りを見せるEVエブリィ。

いよいよコースへ。軽快な走りを見せるEVエブリィ。

コースに入る前にスモール、ライト、ウインカー、バックライト、ホーン、ウォッシャー、ワイパーの作動確認。そして車台番号確認をしてコース内へ。

コースに入る前にスモール、ライト、ウインカー、バックライト、ホーン、ウォッシャー、ワイパーの作動確認。そして車台番号確認をしてコース内へ。

排ガス検査はスルー。これが何ともいえず優越感がある。

排ガス検査はスルー。これが何ともいえず優越感がある。

リフトアップで下回りの検査に突入。検査官の数が増える。

リフトアップで下回りの検査に突入。検査官の数が増える。

サイドスリップを終え、制動、メーター確認そしてライト光軸の検査だ。ガイダンスにしたがい、サイドスリップの検査をして、制動装置とメーター、ライト光軸検査をクリアし、そしていよいよリフトアップ、下回りの検査です。ここで検査官はわれわれが提出した申請書類と現車とのにらめっこをしはじめます。虚偽がないかを確認です。他の検査官も集まり、手分けして確認作業をはじめました。ここまでくれば現車は自信作なので、どう書類とにらめっこしていただいても、どんな質問が出ても堂々とクリアできます。

サイドスリップを終え、制動、メーター確認そしてライト光軸の検査だ。ガイダンスにしたがい、サイドスリップの検査をして、制動装置とメーター、ライト光軸検査をクリアし、そしていよいよリフトアップ、下回りの検査です。ここで検査官はわれわれが提出した申請書類と現車とのにらめっこをしはじめます。虚偽がないかを確認です。他の検査官も集まり、手分けして確認作業をはじめました。ここまでくれば現車は自信作なので、どう書類とにらめっこしていただいても、どんな質問が出ても堂々とクリアできます。

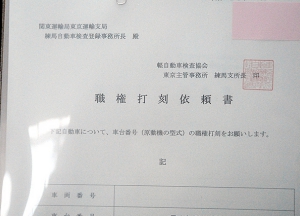

無事にリフトから下されたエブリィは、最後の検査である寸法と重量の測定まで進むことができました。事務局長の安堵感漂う顔が遠くからうかがえます。重量測定機にエブリィを止めると、検査官は全高のチェック、続いて荷台の寸法測定、そして荷台構造のチェックです。重車両重量が確認できると、やっとコースアウトです。しばし駐車場で書類を待ちます。検査官から手渡された書類は「職権打刻依頼書」です。打刻は軽の検査協会ではやっていませんので、これを持って練馬の陸運局へ行き、モーターに打刻をしてもらわなければなりません。

車両重量を測定しながら、各寸法測定へ。

車両重量を測定しながら、各寸法測定へ。

安堵感漂わせ、コースアウト。あとちょっとで登録できる!

安堵感漂わせ、コースアウト。あとちょっとで登録できる!

職権打刻依頼書を持って、練馬の登録車用の陸運局へ。

職権打刻依頼書を持って、練馬の登録車用の陸運局へ。

練馬陸事に到着。さすが年度末とあって超混みです。

練馬陸事に到着。さすが年度末とあって超混みです。

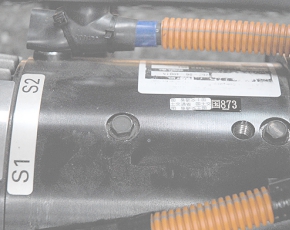

打刻完了!モーターに打刻シールを貼るだけなのだが、確認作業や施工証明書の作成で滞在時間は結構長い。自走で練馬の陸事に向かいます。向かいながらの車内では「これで登録できる」との安堵感が漂います。が、練馬陸事に着くと、大混雑。年度末は混んでいるのは当たり前なのですが、練馬の軽があまりに空いていたため、そのギャップにあらためてビックリです。そして待たされること30分、職権打刻に現れた職員は、人呼んで「親びん」でした(汗)。整備業者の間で怖いと恐れられているお方です。以前、知り合いのディーラーが何かやらかして、こっぴどく怒られていたのを思い出しました。また練馬陸事のコンピュータがダウンした時は、ほかの職員には文句を言っても、親びんが出てくると、「仕方ない」と引き下がる整備業者を数多く見ました。でも、昼どきにもかかわらず、嫌な顔一つせず、打刻シールを貼っていただきました。

打刻完了!モーターに打刻シールを貼るだけなのだが、確認作業や施工証明書の作成で滞在時間は結構長い。自走で練馬の陸事に向かいます。向かいながらの車内では「これで登録できる」との安堵感が漂います。が、練馬陸事に着くと、大混雑。年度末は混んでいるのは当たり前なのですが、練馬の軽があまりに空いていたため、そのギャップにあらためてビックリです。そして待たされること30分、職権打刻に現れた職員は、人呼んで「親びん」でした(汗)。整備業者の間で怖いと恐れられているお方です。以前、知り合いのディーラーが何かやらかして、こっぴどく怒られていたのを思い出しました。また練馬陸事のコンピュータがダウンした時は、ほかの職員には文句を言っても、親びんが出てくると、「仕方ない」と引き下がる整備業者を数多く見ました。でも、昼どきにもかかわらず、嫌な顔一つせず、打刻シールを貼っていただきました。

ちなみに今の職権打刻は昔と違って、打刻はせず、シールなのです。でもきわめて特殊なシールだそうで、万が一シールが取れてしまっても、その打刻番号が貼ったモーター側に残るというすぐれものだそうです。

そして再び自走で練馬の軽へ。いよいよ登録です。登録書類を申請し、重量税の納付金額を計算してもらいます。通常だと電気自動車の場合、100%減免なのですが、結果は2年分で5,000円です。前回、練馬ブロックの時もそうでしたが、この計算式が不明瞭なので、改正にともなった自動車税の通達書を後日もう一度、読み返してみます。

重量税の納付を終わらせ、車検証が交付されました。ナンバーを購入し、取り付けて本日の業務は終了!より厳しくなった新ガイドライン施行後での登録は見事、成功となりました。

ついにナンバー取得しました!嬉しいです。

ついにナンバー取得しました!嬉しいです。

さっさと軽陸を出て、板橋EVクラブメンバーの会社回りへ。本日、すべて移動は自走です。

さっさと軽陸を出て、板橋EVクラブメンバーの会社回りへ。本日、すべて移動は自走です。

ちなみに本日、エブリィによる一連の移動はすべて自走です。走行距離はおよそ40km。BMSによるバッテリー低下のアラームは鳴りましたが、満充電で練馬の軽まで来たわけでもなく、BMSのセッティングもまだきちんとしていない状態なので、思ったよりよく走るというのが印象です。

これからもう少しセッティングと改善をする予定です。それにイメージカラー塗装を施す予定もあり、まだまだみなさんにレポートする機会が何度もあると思います。

[26] 全体での製作作業最後の日

いよいよラストスパートの日を迎えました。とりあえず走ることができた板橋EVクラブのエブリィEVは、予備検査に向けて本日が最後の全体作業日です。機能的な作業の最終確認をする班、また付属品の取り付けをする班に分かれての作業となりました。

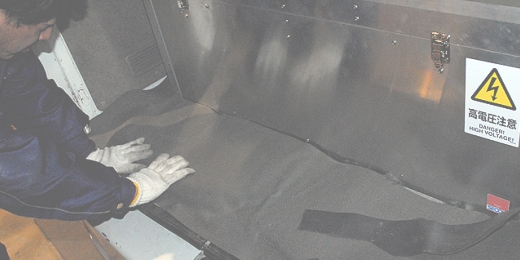

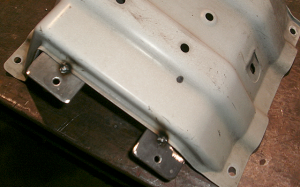

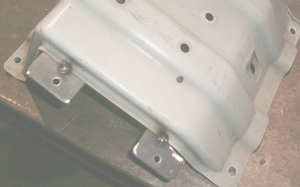

まず電池BOXの上蓋を閉めて、作業安全性の確認をします。本日までに上蓋には荷台となる見返しとブレーカースイッチ用の開閉蓋が付けられ、さらにブレーカースイッチON状態で上蓋が開かないためのストッパーバーを、上蓋で受けるロックの加工も施されていました。基本構造はブレーカーをONにすると、上蓋に付けられたロックにビリヤード方式でブレーカースイッチと連動したバーが入り込み、上蓋を開かない状態にするというものです。上蓋のロックには万が一、ロック機構が破損した場合に備え、レンチで外から外せるような配慮設計です。さすが整備屋さんの発想で、次のリスクを考え、その際の整備性の容易さを考慮させてあります。それらの機能の作動確認を無事に終え、電池BOXの作業は終了となりました。

電池BOXの上蓋に付けられた見返し。ここも積載スペースにカウントされるため、荷台であることを証明するために必要な機能となる。

電池BOXの上蓋に付けられた見返し。ここも積載スペースにカウントされるため、荷台であることを証明するために必要な機能となる。

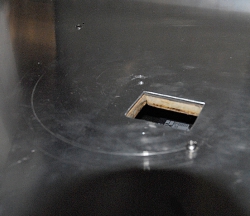

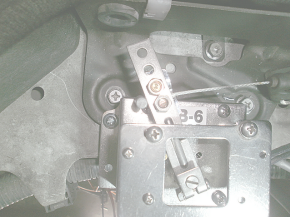

電池BOXに空けられた穴はブレーカーのスイッチ動作をするためのもの。

電池BOXに空けられた穴はブレーカーのスイッチ動作をするためのもの。

スライド式のブレーカースイッチ開閉カバーも付けられていた。

スライド式のブレーカースイッチ開閉カバーも付けられていた。

上蓋に取り付けられたロック。シンプルだが、効能抜群!

上蓋に取り付けられたロック。シンプルだが、効能抜群!

上蓋のロックはブレーカーON時にスライドバーが入り込み、上蓋が開かない仕組み。

上蓋のロックはブレーカーON時にスライドバーが入り込み、上蓋が開かない仕組み。

非常時には外からレンチでロックを外せるよう上蓋にタップが立ててある。整備屋の観点がここに集約されている。

非常時には外からレンチでロックを外せるよう上蓋にタップが立ててある。整備屋の観点がここに集約されている。

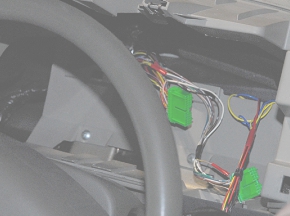

さて電気信号確認班は、前回のテスト走行の際に気になった点を再度確認し、その改善作業を行ないます。主なものはクランク角センサーの位置修正、ドアスイッチの配線確認、メーター警告灯の処置などです。コンバートEVはエンジン車の機能を最大限に残してEV化させるため、どうしてもメーター内のチェックランプが点灯します。エンジン車の頭脳ですから、当たり前といえば当たり前のことですが、これを異常と判断させない策を講じる必要があります。われわれは整備屋の集まりなので、チェックランプ点灯のまま車検を通すことは許されません。これをメーカーの回路図をもとに信号の判断を正しくさせるため、配線を増設して対応します。コンバートEVではこの作業をあきらめがちですが、やる以上はここまで完璧に対応すべきとの判断です。これも無事解消され、準備万端です。

作業ついでにメーター内の水温計をATの油温計として利用する配線処理も行ないました。

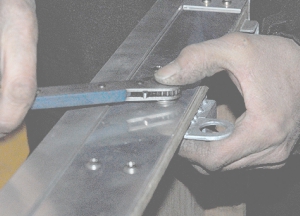

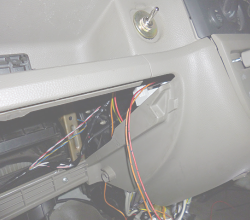

メーター内のチェックランプ点灯の対処作業。メーターを外し、配線をたどる。

メーター内のチェックランプ点灯の対処作業。メーターを外し、配線をたどる。

回路図、配線図をもとにEV化でもチェックランプが正常に動くよう頭をひねる。

回路図、配線図をもとにEV化でもチェックランプが正常に動くよう頭をひねる。

チェックランプ消灯の確認と水温計をAT油温計として利用する作業が終了。

チェックランプ消灯の確認と水温計をAT油温計として利用する作業が終了。

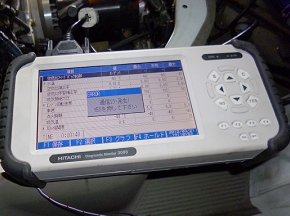

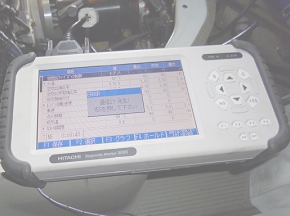

また前回、ATの変速タイミングに不満があり、それを解消させる調整作業が必要でもありました。われわれも当然、このあたりの調整はテスト走行後に必要となることは想定していましたので、あえて走らせてから調整するという王道を行くことにしていたのです。整備振興会が保有する日立製ダイアグモニタを借りてきて、ECUの信号を数値でチェック。エンジンアイドリング回転数ならぬ、擬似アイドリング(クランク角センサー)回転数をチェックし、それを調整。変速タイミングを早めることで、街乗りをもっとスムーズにする策を講じました。

ダイアグモニタ登場。これで数値化での検証をして、最適な擬似アイドリング回転を探す。

ダイアグモニタ登場。これで数値化での検証をして、最適な擬似アイドリング回転を探す。

ダイアグモニタの数値に合わせて調整。ECU配線のミスがないかも確認。

ダイアグモニタの数値に合わせて調整。ECU配線のミスがないかも確認。

整備モードと通常走行モードの切り替えスイッチ。整備性のよさを考えるモノづくりこそ整備屋の心意気。

整備モードと通常走行モードの切り替えスイッチ。整備性のよさを考えるモノづくりこそ整備屋の心意気。

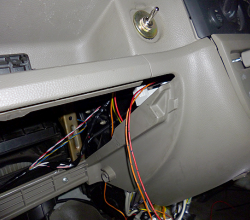

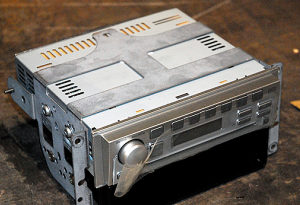

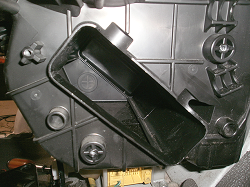

一方、オーディオ班は美観に向けての作業です。CDラジオはステーで使いやすい角度にセットされ、目隠しの黒いマットを脇に取り付けて機能性と美観が融合しました。

そしてCDラジオの埋め込まれる角度に合わせて、グローブBOXを加工して取り付け、やっと完了です。

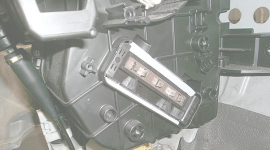

CDラジオの美観作業。運転席からの操作性も考えられた角度に収まり、黒マットを張って化粧された。

CDラジオの美観作業。運転席からの操作性も考えられた角度に収まり、黒マットを張って化粧された。

CDラジオの角度に合わせて、グローブBOXを加工。

CDラジオの角度に合わせて、グローブBOXを加工。

さらにIさんがどうしてもやりたかった作業も進めます。それは灰皿をつぶして、そこに3連のシガーライターソケットを入れることです。車検整備とは無縁ですが、本日が最後の全体作業とあって、完成させておきたかったというわけです。

灰皿は取り払い、3連のシガーソケット設置用に加工される。

灰皿は取り払い、3連のシガーソケット設置用に加工される。

当たり面と隙間をマットで吸収かつ美観処理を施す。

当たり面と隙間をマットで吸収かつ美観処理を施す。

取り付け後は純正風な見栄えとなった。

取り付け後は純正風な見栄えとなった。

見た目は雑だが、ウィンドウォッシャー液の補充。ワイパー作動の確認やワイパーブレードゴムの点検、ハザード、ターンシグナルなど各種ランプ類の作動確認も行なう。

見た目は雑だが、ウィンドウォッシャー液の補充。ワイパー作動の確認やワイパーブレードゴムの点検、ハザード、ターンシグナルなど各種ランプ類の作動確認も行なう。

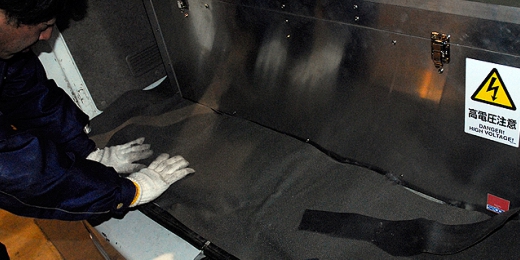

ジャッキアップでATの変速タイミングを確認しながら、タイヤのバランスもチェック。予備検査に向けた準備は細かいところにも目を向けなければいけません。ワイパーブレードゴムの点検やウォッシャー液の補充と、コンバートという大がかりな作業をしていると、つい本来の重要保安部品の点検を見失いがちです。これらのことで予備検査を不合格にさせては整備屋としては恥です。ランプ類の作動など本来の車検整備のチェック項目を細部にわたるまで再確認しました。そして最後は敷きマットを荷台の電池BOXのサイズに切って敷きつめ、作業は終了しました。

ジャッキアップでATの変速タイミングを確認しながら、タイヤのバランスもチェック。予備検査に向けた準備は細かいところにも目を向けなければいけません。ワイパーブレードゴムの点検やウォッシャー液の補充と、コンバートという大がかりな作業をしていると、つい本来の重要保安部品の点検を見失いがちです。これらのことで予備検査を不合格にさせては整備屋としては恥です。ランプ類の作動など本来の車検整備のチェック項目を細部にわたるまで再確認しました。そして最後は敷きマットを荷台の電池BOXのサイズに切って敷きつめ、作業は終了しました。

床の敷きマットを電池BOXに合わせて切り落とす。分厚いので切りにくい。

床の敷きマットを電池BOXに合わせて切り落とす。分厚いので切りにくい。

リアシートやフロントのマットも敷き直し。半年ぶりに行なう作業である。

リアシートやフロントのマットも敷き直し。半年ぶりに行なう作業である。

電池BOXに合わせて切り落とされたマットをきれいにはめ込み、作業は終了。

電池BOXに合わせて切り落とされたマットをきれいにはめ込み、作業は終了。

そして再びの試乗です。モーターとATのマッチング、クリープ現象の増加によるフィーリング、各種作動確認を行ない、また試乗しながら赤外線温度計でモーターとコントローラーの温度上昇を測り、異状をきたしていないかの確認まで行ないました。これで全体の作業はすべて終了です。あとはエブリィのサイドスリップを測定し、光軸の調整をして予備検査に持ち込むだけです。

2011年9月からはじまったエブリィコンバートEV計画はおよそ6ヵ月の月日を経て、本日をもって全体の作業を終了します。全体作業で費やした時間はおよそ70時間、個別の作業を含めるとおよそ100時間。従事者延べ人数200人でこの作業をこなしたわけですから、レバーレート計算ではとてつもない工賃を使ったことになります。しかもこれは各分野に優れた人材と、その作業ができる設備の揃ったスペースの提供があってのこと。この2つにわれわれは恵まれたことが、完成に導けたと思います。

蛇足ですが、筆者は関東近郊の整備工場やディーラーをよく見てきた経験から、今回の板橋EVクラブの作業に参加したメンバーは優秀だと思いました。町の整備屋は勉強不足という印象はこの30年、筆者が思っていたことです。整備士資格のない中古車屋のほうがよく故障事例を知っていて、それを聞いて整備屋が実作業をする工場が多すぎたことがそう思っていた要因です。つまり故障事例の情報収集不足が町の整備屋の最大のウィークポイントであり、それが過剰整備や過剰な部品交換となって、顧客の期待を裏切る結果となり、ディーラーに顧客を奪われ、町の整備工場は衰退していくこととなったのです。

しかし今回、イチからモノをつくるという作業を通じて感じたことは、彼ら整備屋は徹底的に調べ上げ、経験を生かしたアイデアと知恵を絞り、その工夫をカタチにすることができるということでした。経済の社会では優秀な人ほど仮説と検証の繰り返し、事業の発展に貢献しています。つまりこれができる町の整備屋が世の中にはまだまだいるということです。これを機に地域密着型の整備工場がさらなる発展を遂げることを期待しています。

次回は予備検査と登録模様をレポートします。

[25] テスト走行しました!感激です!

前回、無事にモーターが回り、ATが変速することを確認しました。本日は配線のまとめと最終確認、そして車検整備を手分けして作業のあと、いよいよ試運転です。はたして走り出せるでしょうか。ワクワク感と不安が入り混じる思いで、いつもより多くの作業メンバーが集まりました。

まずはUさん担当である電池BOXの上蓋とブレーカーの連動は、本日までに進展していました。電池BOXの上蓋はブレーカーがOFFにならないと開けられないよう、そして堅牢かつ複雑にしない細工という「言うのは簡単、作るほうは頭を抱える」お題を、Uさんはビリヤードのようなスライドの動きで開閉させるロックを考案して、作り上げていました。アナログ的ですが、シンプルで頑丈そうなロックです。これで危険防止策は万全です。

Uさんお手製の電池BOXのロック機構。スライドさせることでブレーカーのON/OFFができるシンプル機能。

Uさんお手製の電池BOXのロック機構。スライドさせることでブレーカーのON/OFFができるシンプル機能。

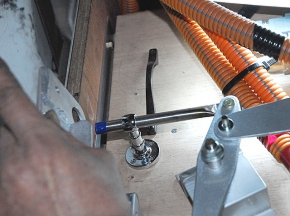

ブレーカースイッチにスライドバーをかぶせて、ブレーカーの前後にスライドが遊ばないブラケットを取り付ける。

ブレーカースイッチにスライドバーをかぶせて、ブレーカーの前後にスライドが遊ばないブラケットを取り付ける。

ビリヤードのように動くスライドバーはBOXからわざとハミ出させて、目視で状況判断ができるように配慮。

ビリヤードのように動くスライドバーはBOXからわざとハミ出させて、目視で状況判断ができるように配慮。

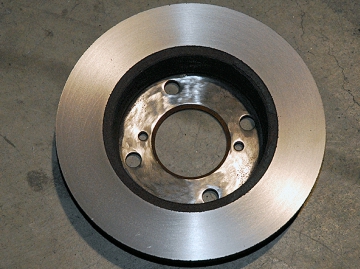

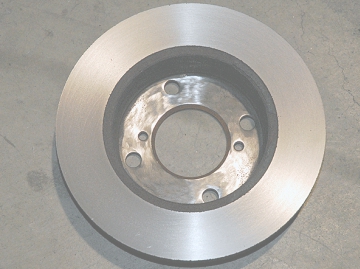

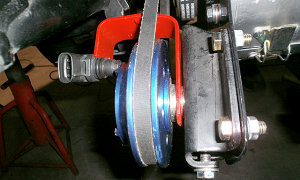

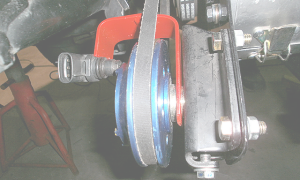

車検整備班は本日までに研磨されたフロントブレーキローターと張替済みのリアライニングの取り付け作業です。整備屋さんの集まりなので、お手のもんです。

研磨されたフロントディスクローター。加工はブレーキ屋さんである板橋EVクラブ会長さんの自腹です。

研磨されたフロントディスクローター。加工はブレーキ屋さんである板橋EVクラブ会長さんの自腹です。

張替られたライニングをリアに取り付け、ブレーキテストをして整備完了。

張替られたライニングをリアに取り付け、ブレーキテストをして整備完了。

オーディオ班は意地でもCDラジオを付けるため、ついに助手席コンソールに埋め込みすることを決め、作業をはじめました。イス取りゲームで敗れまくっていましたが、穴を空けて埋め込んでみると、意外といい位置です。これでめでたしめでたしです。(写真6,7入る)

CDラジオのポジション決定!エアソーでコンソールを切りはじめる。

CDラジオのポジション決定!エアソーでコンソールを切りはじめる。

埋め込むイメージはこんな感じ。イス取りゲームで敗れまくったCDラジオだが、スッポリとはまった感がある。

埋め込むイメージはこんな感じ。イス取りゲームで敗れまくったCDラジオだが、スッポリとはまった感がある。

一方で配線班は、メインスイッチの確認と配線のまとめ、アース線の本配線、さらに運転席のドアが開いていると機動スイッチが入らないようにするドアスイッチ安全装置の取り付けです。運転席ドアの開閉を利用して安全スイッチを取り付けるのは、シートベルトやテンショナーが入る穴を通じてでないと付けられないことから、シートベルト機能を取り外しての作業です。手が入りづらい箇所での作業は少々難航しましたが、無事に取り付けることができました。

そして仕上げとなるモーターコントローラーの温度センサーとコントロールランプ、ATの変速タイミングを調整するためのクランク角センサー調整スイッチを取り付けて、配線作業は終了。これで試運転できる状態となりました。

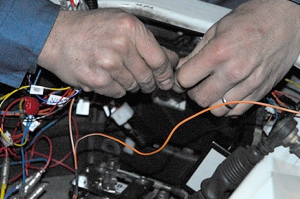

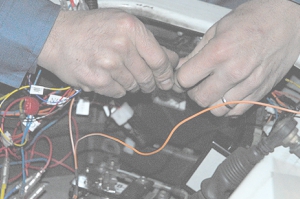

モーターコントローラーのサーモ(温度センサー)と、ATの変速タイミング調整用のコントロールスイッチを配線。

モーターコントローラーのサーモ(温度センサー)と、ATの変速タイミング調整用のコントロールスイッチを配線。

運転席のドア開閉で電源をON/OFFさせるスイッチをピラー側に取り付けることに。

運転席のドア開閉で電源をON/OFFさせるスイッチをピラー側に取り付けることに。

ピラーにはシートベルト機構が入っているので、それを外して作業。

ピラーにはシートベルト機構が入っているので、それを外して作業。

旧エンジン用のアンダーカバーをモーターの補機類に合わせて加工して取り付けた後、長らくウマの上に載っていたエブリィがタイヤを付けて地上に下ります。そしてシートを取り付け、仮ナンバーを車体に取り付けて、いよいよスタートです。

アンダーカバーはモーター補機類に合わせ、加工して取り付けした。

アンダーカバーはモーター補機類に合わせ、加工して取り付けした。

シートの取り付け作業。外したのが数ヵ月前なので、止めるボルト探しが大変です。

シートの取り付け作業。外したのが数ヵ月前なので、止めるボルト探しが大変です。

仮ナンバーを取り付けて、いざ試運転へ!

仮ナンバーを取り付けて、いざ試運転へ!

前回、整備モードでのモーターの試運転とATの変速が無事確認できたものの、実際に走り出すかどうか。あらためて緊張の一瞬です。ファーストランの運転は事務局長です。

キーを差し込み、スタートスイッチを押して、ATレバーをDレンジに入れます。この時点では、エンジン車のような音は一切しません。スロットルを踏み込み、回転数を上げてやることではじめて、モーターの「キィーン」という音で動くんだなと実感します。が、その音を聞いても、なんとエブリィが動き出しません。進まないのです。運転する事務局長はじめ、その瞬間を待ちわびていた10人からのメンバーの顔が曇りました。

「何が起こっているんだ!」

誰もがそう思った瞬間、事務局長がこう叫んだのです。

「すいません~、サイドブレーキ引きっぱなしでした」

一同、安心感からかドッと笑いが出ました。

「本当にアナタ自動車屋なの?」と思えるほどの行為から、相当の緊張が走っていたことがうかがえます。サイドブレーキをあらためて解除し、もう一度スロットルを恐る恐る踏み込むと、今度こそエブリィの車体が動きはじめたのです。全員で雄叫びとともに拍手喝采です。エブリィは工場からスルスルと抜け出して、路上へと出て行きます。それを追うように全員が路上に出ます。そして路上での試運転がはじまりました。

試運転での確認事項はたくさんありますが、とりあえずATが変速するかどうかが一番の関心ごとです。走り出したエブリィは約30km/hで2速に自動シフトアップ。約45km/hで3速に入り、ひと安心です。あとは信号待ちからの走り出しでクリープ現象が働くかどうかを確かめます。AT搭載の根本がクリープ現象を出すことで、よりスムーズな走りができる期待からなので、ここは重要です。クランク角センサーの調整コントローラーで、そのタイミングを探りながら試運転をしました。

さらにブレーキテストも同時に行ないました。過度にポンピングすると警告音が鳴り、ポンプが慌てるように動き出します。この仕組みも大丈夫です。さまざまな微調整が必要なものの、まずは試運転成功です。一同、感激です。

キーを差し込み、READYスタートボタンを押して、ギアをDレンジに。しかし動かない。誰もが凍りついた瞬間だった。

キーを差し込み、READYスタートボタンを押して、ギアをDレンジに。しかし動かない。誰もが凍りついた瞬間だった。

サイドブレーキが引かれたままでは走りません!解除して無事走り出した瞬間です。

サイドブレーキが引かれたままでは走りません!解除して無事走り出した瞬間です。

路上での試運転に出発。Dレンジに入れてアクセルを踏み、クリープ現象を確かめる。

路上での試運転に出発。Dレンジに入れてアクセルを踏み、クリープ現象を確かめる。

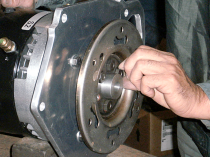

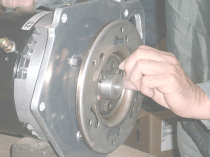

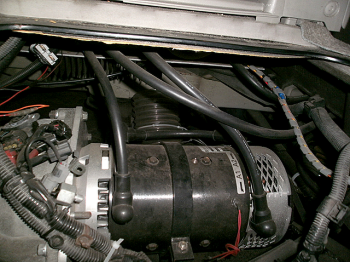

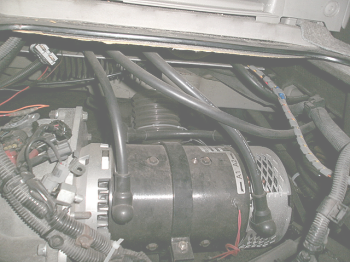

走行中のモーター。エアコンもATも動いている!

走行中のモーター。エアコンもATも動いている!

クランク角センサーの調整コントローラーで変速のタイミングをテスト。

クランク角センサーの調整コントローラーで変速のタイミングをテスト。

無事に試運転終了。感動の1日でした!

無事に試運転終了。感動の1日でした!

じつは2月20日の練馬支所開所日に提出した登録のための申請書類は、品川軽陸と何回かのやり取りを経て、3月13日にOKが出ていました。エブリィも無事に走行でき、書類もOKとなれば、いよいよ持ち込み予備検査を受けて登録となります。この勢いで3月中に予備検査そして登録を済ませることにしました。予備検査は練馬支所で行ない、打刻を練馬陸運局で済ませれば、練馬支所で登録できます。おそらくこのエブリィが練馬支所でのEV予備検査初となるのではないでしょうか。

次回は試運転での課題対策と、登録に向けたまとめ準備に入ります。

[24] ついにモーター始動!変速機も動いた!!走れるぞっ

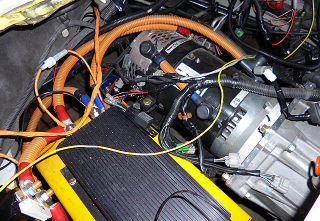

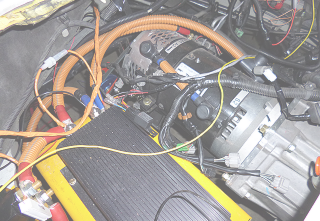

配線、ケーブルはタイラップ(結束バンド)を使って下側を含め、いたるところの配線をまとめ上げた。DCDCが位置する後部座席の下側はケーブルをタイラップで吊るす導線を施し、DCDCとケーブルの干渉を防ぐ。

配線、ケーブルはタイラップ(結束バンド)を使って下側を含め、いたるところの配線をまとめ上げた。DCDCが位置する後部座席の下側はケーブルをタイラップで吊るす導線を施し、DCDCとケーブルの干渉を防ぐ。

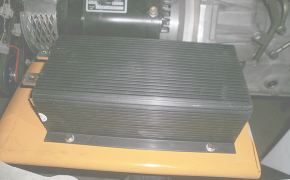

今回までにDCDCコンバーターの配線と設置は完了させてくれていた。DCDCはプレート型台座に設置し、その台座にタップを切ってボディにボルト締めで止めた。一瞬の春の陽気でポカポカの本日は公言どおり、モーターを始動させることが目標です。じつは前回のレポート後、「このままでは間に合わない」との焦りから、少人数メンバーが定例作業日以外に配線、結線の再確認と引き続きの配線作業を行なってくれました。ですからモーター周辺の配線はこの日は完璧に終わっていたのです。

今回までにDCDCコンバーターの配線と設置は完了させてくれていた。DCDCはプレート型台座に設置し、その台座にタップを切ってボディにボルト締めで止めた。一瞬の春の陽気でポカポカの本日は公言どおり、モーターを始動させることが目標です。じつは前回のレポート後、「このままでは間に合わない」との焦りから、少人数メンバーが定例作業日以外に配線、結線の再確認と引き続きの配線作業を行なってくれました。ですからモーター周辺の配線はこの日は完璧に終わっていたのです。

しかしながら、その時に新たなる問題点が浮かび上がっていました。それはATへの信号不足です。過去にレポートしたとおり、ATはクランク角センサーで疑似的な信号を作り、ECUを経由させてその信号をATに伝達させて変速させる作戦でした。ところがクランク角センサーの信号だけではATは反応しないことが発覚したのです。そこでATのプログラムをもう一度調べてみると、エンジンの回転数+スロットルの信号で変速することが判明しました。つまり、今のままでは片方の信号しか発信しないため、動かないということです。

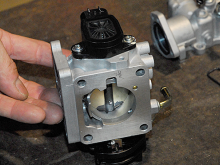

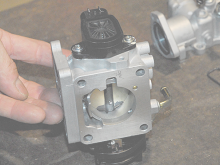

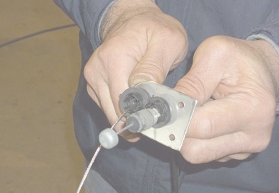

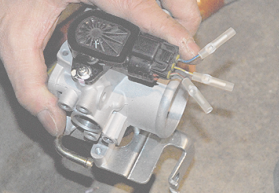

スロットルボディのうち、このEVに必要なのはスロットルセンサー機能なので、余分なパーツは簡素化のため外した。

スロットルボディのうち、このEVに必要なのはスロットルセンサー機能なので、余分なパーツは簡素化のため外した。

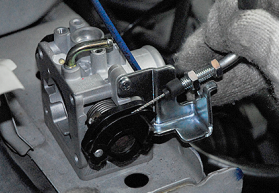

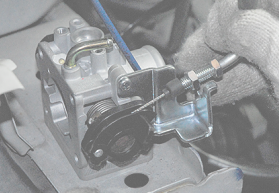

センサー一体のスロットルボディをどう設置するかを数人で検討。そこで新たにスロットルセンサーを入手して、スロットルの信号をATに送る作業が必要となりました。エブリィのスロットルセンサーは、スロットルボディと一体になっていて、スロットルの動きをダイレクトに感知する簡単な構造です。これをEV用スロットルとどうコンビネーションさせるかが課題です。部品の大きさから考えるに、EVのスロットルボディが置かれるモーターの右側にはもうスペースがありません。しかもスロットルレバーがEVのスロットルと引き方が逆なのです。

センサー一体のスロットルボディをどう設置するかを数人で検討。そこで新たにスロットルセンサーを入手して、スロットルの信号をATに送る作業が必要となりました。エブリィのスロットルセンサーは、スロットルボディと一体になっていて、スロットルの動きをダイレクトに感知する簡単な構造です。これをEV用スロットルとどうコンビネーションさせるかが課題です。部品の大きさから考えるに、EVのスロットルボディが置かれるモーターの右側にはもうスペースがありません。しかもスロットルレバーがEVのスロットルと引き方が逆なのです。

さてどこに付けたらいいのか。整備屋数人で検討です。最適な場所と動かす方法を考慮しながら出した結論は、スロットルボディ(センサー)をボンネット側に持っていき、アクセルペダルと連結させて動かそうというものです。運転席のフレームメンバーにはスペースに空きがあり、そのすぐ奥のトゥボード側には通常のスロットルワイヤーの配線穴もあるので、出した結論は最適な場所でした。

エンジンルーム内での設置を検討。しかしスペースがないのに加え、電気式スロットルとの整合性も難しい。早速、Uさんの出番となりました。アクセルペダルにこのスロットルワイヤー用ステーを追加させる溶接作業です。アクセルペダルを外して適当な鉄板を工場内で探し、それにワイヤーのヘッドのサイズに合わせて穴を空けて溶接。アクセルペダルにスロットルワイヤー用のステーを新たにつけると「ダブルアクセル(ワイヤーステー)」になることから、このおやじギャグが出るだろうと誰もが想像していた矢先、出来上がったアクセルペダルを持ちながらUさんが、「(真央ちゃんの)トリプルアクセルならぬダブルアクセル~」と言いましたよ。…スッキリしました。

エンジンルーム内での設置を検討。しかしスペースがないのに加え、電気式スロットルとの整合性も難しい。早速、Uさんの出番となりました。アクセルペダルにこのスロットルワイヤー用ステーを追加させる溶接作業です。アクセルペダルを外して適当な鉄板を工場内で探し、それにワイヤーのヘッドのサイズに合わせて穴を空けて溶接。アクセルペダルにスロットルワイヤー用のステーを新たにつけると「ダブルアクセル(ワイヤーステー)」になることから、このおやじギャグが出るだろうと誰もが想像していた矢先、出来上がったアクセルペダルを持ちながらUさんが、「(真央ちゃんの)トリプルアクセルならぬダブルアクセル~」と言いましたよ。…スッキリしました。

ならばアクセルペダル側の利用でスロットルボディを動かすか。

ならばアクセルペダル側の利用でスロットルボディを動かすか。

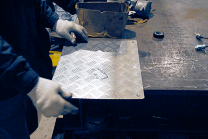

アクセルペダルを外し、スロットルワイヤー固定のためのステーを新たに作ることに。鉄板を加工して溶接する方向性で決定。

アクセルペダルを外し、スロットルワイヤー固定のためのステーを新たに作ることに。鉄板を加工して溶接する方向性で決定。

サクッと加工してこのようなステーとなりました。

サクッと加工してこのようなステーとなりました。

すかさずシャシブラックで塗装し、完成。見た目の美しさも抜かりない。

すかさずシャシブラックで塗装し、完成。見た目の美しさも抜かりない。

さて、取り付け方法をさらに検討すると、トゥボードにある通常のスロットルワイヤーの穴では、2本のワイヤーを通すことができません。そこでトゥボードにあるワイヤー穴の拡大作業と、トゥボード側にもワイヤーの行き過ぎを防ぐステーが必要となります。ステーはやはり鉄板を加工してワイヤーのサイズに穴を空けます。スロットルボディをフレームに取り付け、ワイヤーをトゥボードに空けた穴から通し、アクセルペダルに取り付けられると、作動テストです。アクセルペダルを動かして、スロットルボディのレバーが0から90度までの動きがスムーズに行なわれないと、アイドリング状態ではないという信号が送れません。作動させてみるとワイヤーがやや硬い動きだったので、ワイヤーの取り回しを変えてやることで、スムーズに作動させることに成功しました。これでATが動けばOKです。

トゥボード側のスロットルワイヤーの位置関係を確認。本物のスロットルワイヤーとセンサーのためのスロットルワイヤーをトゥボードから通すこととなった。

トゥボード側のスロットルワイヤーの位置関係を確認。本物のスロットルワイヤーとセンサーのためのスロットルワイヤーをトゥボードから通すこととなった。

2つのスロットルワイヤーを止めるステーを鉄板で加工製作。ワイヤーを抜けないようにするためだ。

2つのスロットルワイヤーを止めるステーを鉄板で加工製作。ワイヤーを抜けないようにするためだ。

自作ステーに2本のスロットルワイヤーを通して、広げたトゥボードの穴に入れてアクセルペダルとつなぐ。この発想はアナログだが、意外と高度な技なのだ。

自作ステーに2本のスロットルワイヤーを通して、広げたトゥボードの穴に入れてアクセルペダルとつなぐ。この発想はアナログだが、意外と高度な技なのだ。

スロットルボディをフレームに取り付け、ペダルワークでワイヤーが90度まで可動するかを確認。程よい動きのところで固定。

スロットルボディをフレームに取り付け、ペダルワークでワイヤーが90度まで可動するかを確認。程よい動きのところで固定。

アクセル側はこのように取り付く。美観作業は可動が完全に確認できてから行なう。

アクセル側はこのように取り付く。美観作業は可動が完全に確認できてから行なう。

スロットルセンサーがEV配線とつなげられるように配線加工を施す。

スロットルセンサーがEV配線とつなげられるように配線加工を施す。

一方、手分けして作業が進められていたのが、ヒーターコアの本配線、メーター脇に付けられた作動確認ランプ類の配線、予備検査に向けた車両保安基準適合のための車検整備、それに電池BOXのブレーカースイッチと蓋の連動機能の製作です。

予備検査に向けた車検整備も開始。ブレーキローターとリアのライニングの加工整備が必要なようだ。

予備検査に向けた車検整備も開始。ブレーキローターとリアのライニングの加工整備が必要なようだ。

メーターカバー右側には、新たにランプ類が5つ追加された。運転席から状態が確認できるよう配慮したものだ。確認ランプ類の配線はEV用として敷かれたメインスイッチ配線に接続させます。ランプを目視(ちら見)することでクルマの状況がすぐに確認できるためのものです。また予備検査に向けた車検整備は通常の車検整備と同じで、ブレーキ回りのライニング、パッドの残量、ローターの状況を確認です。このエブリィはリアのライニングが減っており、またフロントディスクローターにキズがあるので、ライニングの張り替え、ローター研磨が必要です。板橋EVクラブ会長がブレーキ屋なので、会社に持ち帰り、ロハで作業してもらうことになりました。

メーターカバー右側には、新たにランプ類が5つ追加された。運転席から状態が確認できるよう配慮したものだ。確認ランプ類の配線はEV用として敷かれたメインスイッチ配線に接続させます。ランプを目視(ちら見)することでクルマの状況がすぐに確認できるためのものです。また予備検査に向けた車検整備は通常の車検整備と同じで、ブレーキ回りのライニング、パッドの残量、ローターの状況を確認です。このエブリィはリアのライニングが減っており、またフロントディスクローターにキズがあるので、ライニングの張り替え、ローター研磨が必要です。板橋EVクラブ会長がブレーキ屋なので、会社に持ち帰り、ロハで作業してもらうことになりました。

電池BOXの上蓋はブレーカーと連結させて、安全性を担保する。上蓋を開ける行為には、必ずブレーカーがOFFになるような仕組みを模索し、ビリヤード方式でその機能を確保することに。また電池BOXの蓋は新ガイドラインに沿って、開ける動作の際にブレーカーが切れないと開かない仕組みにするための加工製作です。ブレーカースイッチと電池BOXの蓋ロックを連動させるため、ブリヤード方式の機構を採用しての作り込みです。この作業工程は次週にレポートします。

電池BOXの上蓋はブレーカーと連結させて、安全性を担保する。上蓋を開ける行為には、必ずブレーカーがOFFになるような仕組みを模索し、ビリヤード方式でその機能を確保することに。また電池BOXの蓋は新ガイドラインに沿って、開ける動作の際にブレーカーが切れないと開かない仕組みにするための加工製作です。ブレーカースイッチと電池BOXの蓋ロックを連動させるため、ブリヤード方式の機構を採用しての作り込みです。この作業工程は次週にレポートします。

さて本日はモーターをメンバーの前で動かさないと帰れません。配線処理とスロットルセンサーの取り付けが完了したところで、モーターとATを動かしてみることとなりました。

エンジンキーをONにしてスロットルを動かします。すると「キーン」という音とともにモーターが動き出しました。ベルト駆動でコンプレッサ、クランク角センサーも回っています。そしてスロットルをさらに開けてやると、「ガクン」という音を出しながら、ATが変速したのです。

無事にモーターが回る。さらにATが変速することも確認した。みんな、ふっと一息。これでゴールは見えたぞ!

無事にモーターが回る。さらにATが変速することも確認した。みんな、ふっと一息。これでゴールは見えたぞ!

ブレーカースイッチON!これでモーターを回す準備はOK。始動テスト成功!

ブレーカースイッチON!これでモーターを回す準備はOK。始動テスト成功!

配線のミスが少しあることが判明したものの、自動車の生みの親であるゴットリーブ・ダイムラーの気持ちが少しわかった気がします。

[23] モーター始動に向けた最終配線処理

本日の天候は雪。特別に寒さを感じます。その影響から少人数での作業となりました。しかし2月20日に登録のための書類申請をしてしまったので、作業を止めてしまうわけにはいきません。それにモーターの始動テストまであと少しです。気合を入れた配線処理作業が続きます。

まずは前回のUさんの宿題である充電器ブラケットの色塗りと設置は、すでに完了していました。イエローに塗られたブラケットは、純正12Vバッテリーがあった場所に、充電器を覆うように取り付けてあります。それとモーター用リレーの取り付けもモーターコントローラーの左側に設置が完了していました。これもイエローで塗装済みです。その昔、自動車整備ではシャシブラックや黄ペンが義務付けられていましたが、EVでは違う意味で復活ですね。

給油口にはめ込まれた充電口。純正のように美しい仕上がり。

給油口にはめ込まれた充電口。純正のように美しい仕上がり。

充電器はこのブラケットにすっぽりと隠れるように設置されました。

充電器はこのブラケットにすっぽりと隠れるように設置されました。

イエローにペイントされた旧12Vバッテリーブラケット。目立ちます!さらに給油口に充電口の取り付けも終わらせておいてくれました。美しく取り付けられた充電口には、口の角度を計算した上で水路まで作ってあり、雨水対策も万全です。Uさんの芸の細かさは光っています。そして充電ケーブルもUさん作です。3本タイプの100Vコンセントが増えている現状を踏まえ、ポッキンプラグで2穴コンセントにも対応させる配慮もぬかりありません。ご苦労様でした!

イエローにペイントされた旧12Vバッテリーブラケット。目立ちます!さらに給油口に充電口の取り付けも終わらせておいてくれました。美しく取り付けられた充電口には、口の角度を計算した上で水路まで作ってあり、雨水対策も万全です。Uさんの芸の細かさは光っています。そして充電ケーブルもUさん作です。3本タイプの100Vコンセントが増えている現状を踏まえ、ポッキンプラグで2穴コンセントにも対応させる配慮もぬかりありません。ご苦労様でした!

キャップを開ければ、ピンが4つ。水対策のために水路の穴も付けてある気づかいも。

キャップを開ければ、ピンが4つ。水対策のために水路の穴も付けてある気づかいも。

充電口の裏側。完璧な取り付け方法と少々自慢!

充電口の裏側。完璧な取り付け方法と少々自慢!

充電ケーブルはポッキンプラグで2穴、3穴に対応。これも自作です。

充電ケーブルはポッキンプラグで2穴、3穴に対応。これも自作です。

モーター用のリレーはコントローラーの脇のフレームにガッチリと設置。

モーター用のリレーはコントローラーの脇のフレームにガッチリと設置。

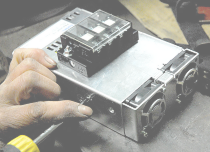

さて本日は少人数ながらも3班に分かれての作業です。まずはDCDCコンバーターと分配器をセットで車体に設置する方法の検討です。DCDCコンバーターと分配器をリアシートの下にあるフレームに取り付けたいのですが、あと配線をする作業を考えると、それぞれを直接ボディに取り付けるのは作業効率がよくありません。それに手の入るスペースにも限りがあります。そこで効率を考え、DCDCの上に分配器をONさせることにしました。DCDCを開け、BOXの肉厚を確認。平ビスを使えば、ONさせることが可能とわかり早速、DCDCのBOXにビス穴を空けます。分配器を子亀のように載せて合体させました。そしてDCDCを自作するマウントプレートに取り付けた上で、それをボディフレームに取り付ける方向としました。

DCDCコンバーターはリアシートの下のボディフレームに取り付けたいが…。

DCDCコンバーターはリアシートの下のボディフレームに取り付けたいが…。

DCDCを分解!BOXボディの厚みを見て、分配器をDCDC本体に取り付けてしまうことに。

DCDCを分解!BOXボディの厚みを見て、分配器をDCDC本体に取り付けてしまうことに。

早速、DCDCのBOXをボール盤でビス穴空け。

早速、DCDCのBOXをボール盤でビス穴空け。

親亀子亀状態完了。これを自作のマウントプレートに取り付ける。

親亀子亀状態完了。これを自作のマウントプレートに取り付ける。

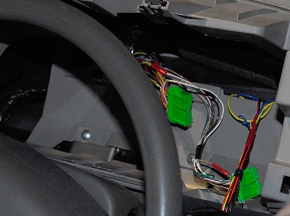

インパネの充電用ON/OFFスイッチからBMSコントローラーとBMSモニターとの配線をつなぐ。

インパネの充電用ON/OFFスイッチからBMSコントローラーとBMSモニターとの配線をつなぐ。

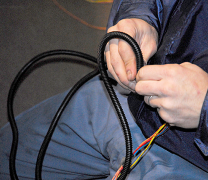

ボディの下側を通るBMS配線を配線チューブに入れながら通していく。一方、インパネでの作業はBMSモニターと充電インフラのための配線です。純正のように美しく取り付けられたON/OFFスイッチは、メインの電源を入れなくても、BMSの管理下で充電できるためのものです。このスイッチをBMSコントローラーとモニターに配線します。ボディの下側を通して配線するため、配線チューブに入れながら接続しました。

ボディの下側を通るBMS配線を配線チューブに入れながら通していく。一方、インパネでの作業はBMSモニターと充電インフラのための配線です。純正のように美しく取り付けられたON/OFFスイッチは、メインの電源を入れなくても、BMSの管理下で充電できるためのものです。このスイッチをBMSコントローラーとモニターに配線します。ボディの下側を通して配線するため、配線チューブに入れながら接続しました。

モーター班はモーターコントローラーの脇に設置したリレーとコントローラーとのケーブル配線、車速パルスと連動させるための配線をしていきます。モーターコントローラーとリレーコンダクター、そして車速パルスを接続するには理由があります。それは省電への期待です。車速パルスはおよそ20km/hで作動します。これをモーターに伝えてあげることで、電池の省エネに結びつくのではないかという発想です。車速パルスがONになればモーターが回る、OFFになればモーターが止まるという動作を繰り返せば、無駄な消費電力が抑えられるのではないかと期待しています。まあ、実際に動かしてみないとわかりませんけど。今は机上からの期待です。でもうまくいけば、さながらマツダのスカイアクティブEV版ということです。

モーターコントローラーとコンダクターリレーをケーブルで接続。

モーターコントローラーとコンダクターリレーをケーブルで接続。

車速パルスで省電化が実現できるか?

車速パルスで省電化が実現できるか?

イグニッション回りの配線をもう一度、丹念にチェック。次回のモーター始動へ向けた最終確認作業を行なう。

イグニッション回りの配線をもう一度、丹念にチェック。次回のモーター始動へ向けた最終確認作業を行なう。

さて、次回はいよいよ、そして今度こそモーターを回してみます。どういうことが起きるか、不安と期待が交差しています。

[22] 熾烈な場所取り合戦!充電器の嫁ぎ先は?

作業当日の2月22日はいつの日からか「ネコの日」です。「ニャンニャンニャン」ということでこの日になったそうです。弊社もこの日までは大忙しでした。今年は大手書店さんからの「ネコの日」需要は例年になく旺盛で、「パネル展をやりたい」との依頼が殺到しました。ありがたいことです。

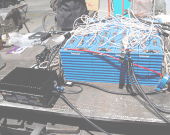

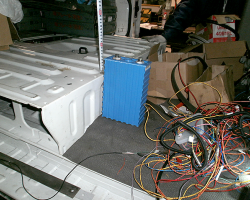

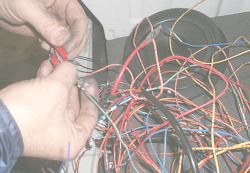

さて本日は、電池BOX周辺の作業がメインです。先週に取り付けられたリチウム電池とBMSの配線を整理しながら、中蓋へ取り付けられる機器類のレイアウトを考え、機器類の固定作業に入ります。リチウム電池の真上に位置する電池BOXの中蓋には、充電器、BMSのセンサー機器、BMSのコントロールBOX、電流計それにブレーカー機器が所狭しと搭載される予定でした。

じつは先週の配線作業で、思いのほかこれらの配線が中蓋上で場所をとることがわかり、どうレイアウトして固定するかが課題となっていました。おのおのの配線は配線チューブで保護しているのでその結果、1本あたりの配線に太くなり、曲げる自由度も失われてしまっています。インパネ同様、今度は中蓋上で機器のイス取りゲームを考えるときが来ました。

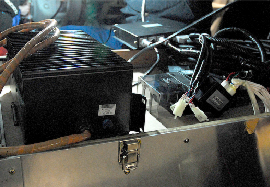

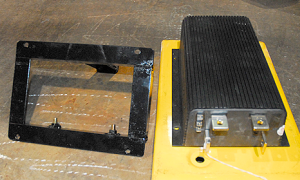

「この電池BOXの中にいなくてもいいヤツは誰だ?」電池班の皆がそう考えはじめましたが、すぐに離脱する機器は一致しました。充電器です。充電器は本来、クルマに搭載しなくてもいい機器ですが、クルマにセッティングしておいた方が充電時はラクなので、常時搭載する方向性は変わりません。が、なにもリチウム電池の上にある必要はない。しかも充電器をここに設置すると、上蓋の加工が必要です。予算の底が尽いてきている背景もあり、潔く他へ嫁がせることになりました。

その嫁ぎ先にちょうどいい場所はすぐに見つかりました。コンバート前に12Vバッテリーが付いていたバッテリーBOXです。補機類のための12Vバッテリーはすでにモーターの左脇へと移設済みなので、ここはからっぽ。しかもこの位置には、車体にバッテリー取り替え作業用のメクラ蓋があり、メンテナンスもしやすい位置です。下側なので雨水対策は必要となりますが、もともとガソリンの給油口を充電口と考えていたので、そこへの距離も短くなることから、電池BOXの中よりもかえっていい位置です。

中蓋上は大混雑。イス取りゲーム再開!

中蓋上は大混雑。イス取りゲーム再開!

配線がぐちゃぐちゃの中、中蓋へ機器の固定作業に入る。

配線がぐちゃぐちゃの中、中蓋へ機器の固定作業に入る。

充電器は純正のバッテリーBOXの場所へ嫁ぐことになりました。

充電器は純正のバッテリーBOXの場所へ嫁ぐことになりました。

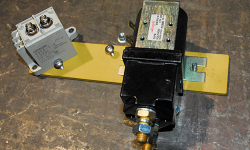

そうと決まれば、ここからは現物合わせの達人Uさんの出番です。12V用のバッテリーブラケットに、充電器のサイズに合わせたマウントプレートを作りはじめました。Uさんの作戦は、鉄板2枚をバッテリーブラケットに取り付け、充電器を固定するマウントにするというものです。サクサクと削り合わせ、ボール盤で充電器の止め穴を作って、仮溶接。取り付け位置を確認して本溶接と、あっという間の作業で作り上げました。次回には色が入って完成していることでしょう。

早速、旧バッテリーブラケットを充電器に合わせて加工作業。まずは2枚の鉄板でステーを作ることに。

早速、旧バッテリーブラケットを充電器に合わせて加工作業。まずは2枚の鉄板でステーを作ることに。

ステーはブラケット側に固定し、そのステーに充電器を付ける計画。

ステーはブラケット側に固定し、そのステーに充電器を付ける計画。

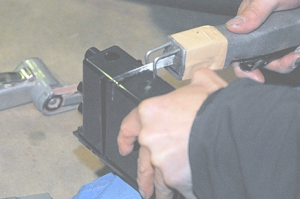

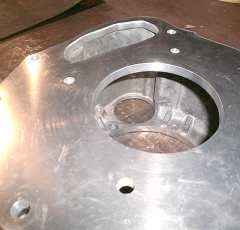

取り付け穴をボール盤で作成。<br /><br />

取り付け穴をボール盤で作成。<br /><br />

バッテリーブラケットに鉄板を仮溶接。

バッテリーブラケットに鉄板を仮溶接。

ブラケットの形状に合わせて、鉄板ステーに切り込みがあるところがキモです。

ブラケットの形状に合わせて、鉄板ステーに切り込みがあるところがキモです。

このように充電器がブラケットに収まる。防水処理を施し、色を入れて完了となる。

このように充電器がブラケットに収まる。防水処理を施し、色を入れて完了となる。

![]()

配線チューブが邪魔して、配線ケーブルが電池BOXから下側へなかなか入っていかない。

配線チューブが邪魔して、配線ケーブルが電池BOXから下側へなかなか入っていかない。

電流計は中蓋上でブレーカーケーブルを通して固定。これで測定できる。さて電池BOXの中蓋では、イス取りゲームで残った機器の固定作業が進んでいます。さらにリチウム電池とモーター側を結ぶケーブルを車体の下側を通す作業も同時進行で進めています。この作業は電池BOXに空けた穴と車体の空けた穴を通じて、何本ものケーブルを入れていかなくてはならないのですが、これが厳しい作業となりました。配線チューブで太くなったことで、なかなか通っていきません。仕方なくボディにもう一つ、ホールソーで穴を空けることにしました。

電流計は中蓋上でブレーカーケーブルを通して固定。これで測定できる。さて電池BOXの中蓋では、イス取りゲームで残った機器の固定作業が進んでいます。さらにリチウム電池とモーター側を結ぶケーブルを車体の下側を通す作業も同時進行で進めています。この作業は電池BOXに空けた穴と車体の空けた穴を通じて、何本ものケーブルを入れていかなくてはならないのですが、これが厳しい作業となりました。配線チューブで太くなったことで、なかなか通っていきません。仕方なくボディにもう一つ、ホールソーで穴を空けることにしました。

仕方なく、もう一つボディへ穴を空けることに。

仕方なく、もう一つボディへ穴を空けることに。

下側に配線ケーブルを引き込む作業は難航を極めた。

下側に配線ケーブルを引き込む作業は難航を極めた。

このように穴を空けてもケーブル2本を通すのがやっと。

このように穴を空けてもケーブル2本を通すのがやっと。

モーター側に取り付くリレーの台座が完成。あとは取り付け場所を決めて、現物合わせをしながら少々加工して取り付け完了となる。

モーター側に取り付くリレーの台座が完成。あとは取り付け場所を決めて、現物合わせをしながら少々加工して取り付け完了となる。![]()

リレーの台座はネジのメス側を埋め込んで、プラスネジのみで取り付けられるように工夫。一方はボルトを埋め込み溶接して、ナットのみで固定できる。自動車屋の発想です。配線作業はその作業性が悪く、指示書とにらめっこをしながらの作業で、もう少し続きそうです。ちなみにモーター側に設置するリレーのマウントプレートは、この作業日までにUさんが作っておいてくれました。プレートのボルトネジのメス側を埋め込んで、ボルトのみで締められるような工夫がされています。それを具体的にどこに設置するかは、次回に協議して決めます。次回には配線処理が終了できればと願うばかりです。

リレーの台座はネジのメス側を埋め込んで、プラスネジのみで取り付けられるように工夫。一方はボルトを埋め込み溶接して、ナットのみで固定できる。自動車屋の発想です。配線作業はその作業性が悪く、指示書とにらめっこをしながらの作業で、もう少し続きそうです。ちなみにモーター側に設置するリレーのマウントプレートは、この作業日までにUさんが作っておいてくれました。プレートのボルトネジのメス側を埋め込んで、ボルトのみで締められるような工夫がされています。それを具体的にどこに設置するかは、次回に協議して決めます。次回には配線処理が終了できればと願うばかりです。

[21] 軽自動車検査場一般業務オープンの日

平成24年2月20日、この日は軽自動車検査協会練馬支所、いわゆる軽の練馬車検場の業務開始日です。朝一番での登録を目指したのは、東京都自動車整備振興会練馬ブロックの青年経営研究会(青研)のエブリィEVです。すでに予備検査に合格した練馬ブロック青研のエブリィEVは、登録申請書類の提出をしてナンバー交付を受けるだけなので車両の持ち込みをする必要はないのですが、デモンストレーションの意味をかねて車両を持ち込んでの登録でした。

キャリアカーに載せられて練馬青研のエブリィEVが登場。OZコーポレーション製で鉛バッテリー搭載の改造EVです。

キャリアカーに載せられて練馬青研のエブリィEVが登場。OZコーポレーション製で鉛バッテリー搭載の改造EVです。

書類申請用紙を書き込む練馬ブロック会長の内田さん。重量税は減免されて2年分で5千円。

書類申請用紙を書き込む練馬ブロック会長の内田さん。重量税は減免されて2年分で5千円。

本日登録のエブリィEVには振興会と練馬ブロック青研の文字が刻まれている。8時30分、キャリアカーに積み込まれたエブリィEVの登場です。練馬ブロックのメンバーが10人近く来ていて、登録を楽しみに待っています。TOSS NETという振興会の愛称にちなんで、あらかじめ希望ナンバー1021番が申請されていました。会長の内田さんが申請人です。登録をかけるための書類を書き込み、申請書類を窓口へ。新規登録扱いなので、重量税の納付をします。EVは減免扱いですが、練馬ブロックのEVは改造前の平成22年に減免を受けているので、EV減免のみということで、2年間で5千円の重量税を支払いました。

本日登録のエブリィEVには振興会と練馬ブロック青研の文字が刻まれている。8時30分、キャリアカーに積み込まれたエブリィEVの登場です。練馬ブロックのメンバーが10人近く来ていて、登録を楽しみに待っています。TOSS NETという振興会の愛称にちなんで、あらかじめ希望ナンバー1021番が申請されていました。会長の内田さんが申請人です。登録をかけるための書類を書き込み、申請書類を窓口へ。新規登録扱いなので、重量税の納付をします。EVは減免扱いですが、練馬ブロックのEVは改造前の平成22年に減免を受けているので、EV減免のみということで、2年間で5千円の重量税を支払いました。

ナンバーを受け取り、それをいよいよエブリィEVに取り付けます。観衆が見守るなかで内田会長が車体にナンバーを取り付け、これで晴れて公道を走ることができる改造電気自動車の誕生となりました。パチパチ!

登録申請の書類を窓口に提出。

登録申請の書類を窓口に提出。

通称「ナンバー棟」へ行ってナンバープレートを受理。

通称「ナンバー棟」へ行ってナンバープレートを受理。

ナンバーを取り付け、無事登録完了。振興会と青研メンバーなのにドライバーを検査場で借りるなんて「プロっぽくないぞ」とのご批判も…。

ナンバーを取り付け、無事登録完了。振興会と青研メンバーなのにドライバーを検査場で借りるなんて「プロっぽくないぞ」とのご批判も…。

堂々と公道を走ることができるコンバートEVが誕生しました!車検は26年2月19日までです。

堂々と公道を走ることができるコンバートEVが誕生しました!車検は26年2月19日までです。

持ち込み名変1号車はダイハツムーブ。狙っていたわけではないようですが、家が近くなので出勤前に名変に来たら、一番だったそうです。

持ち込み名変1号車はダイハツムーブ。狙っていたわけではないようですが、家が近くなので出勤前に名変に来たら、一番だったそうです。

持ち込み車検1号車はスバルサンバーでした。ちなみに本日記念すべき一番で検査ラインを並んで継続車検を受けたのは、営業ナンバーを付けた「らでぃっしゅぼーや」のサンバー。同じく一番に車両持ち込みで名義変更を受けたのが、自動車販売会社サファリオートのIさんのムーブで4105番でした。業務開始日とあって混雑しているかなと思いましたが、意外と空いていましたね。

持ち込み車検1号車はスバルサンバーでした。ちなみに本日記念すべき一番で検査ラインを並んで継続車検を受けたのは、営業ナンバーを付けた「らでぃっしゅぼーや」のサンバー。同じく一番に車両持ち込みで名義変更を受けたのが、自動車販売会社サファリオートのIさんのムーブで4105番でした。業務開始日とあって混雑しているかなと思いましたが、意外と空いていましたね。

さて、わが板橋EVクラブはというと、この開所日に合わせてEV改造申請書類を提出しました。事務局長が苦労して作成した書類を相談窓口に事情を説明して提出です。書類の過不足を含めて、窓口の職員がチェックすること20分、「品川のほうで精査しますので、お預かりさせていただきます」とのことで、無事に提出だけは完了しました。書類の審査には2週間ぐらいかかるそうで、その間に質疑応答等のやり取りはあると思います。

これからの1ヵ月、車両を完成させて予備検査に向けての作業が続きます。ますます気合を入れて作業をしていきます。

わが板橋EVクラブは同日、登録申請に向けた予備検査用の書類申請を行なった。

わが板橋EVクラブは同日、登録申請に向けた予備検査用の書類申請を行なった。

書類は相談窓口に提出。中身の確認でしばし待つことに。

書類は相談窓口に提出。中身の確認でしばし待つことに。

待つこと20分。書類を預かっていただき、予備検査に向けた第一歩がはじまりました。

待つこと20分。書類を預かっていただき、予備検査に向けた第一歩がはじまりました。

[20] BMSの配線完了!

東京都整備振興会の青年研究会練馬ブロックでEV製作イベントを行なったコンバージョンEVが、いよいよ2月20日に登録されます。その模様は追ってレポートしますが、われわれも同日に書類申請をする予定です。練馬ブロックのエブリィEVは、1月25日に予備検査を合格しています。新ガイドラインが施行されてから、練馬ブロックの改造電気自動車は今年で2号車目。練馬支所登録では記念すべき第1号車となり、楽しみです。

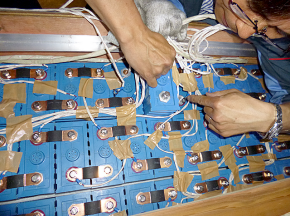

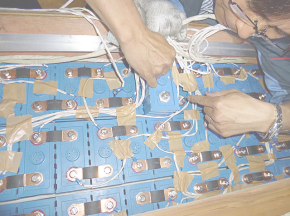

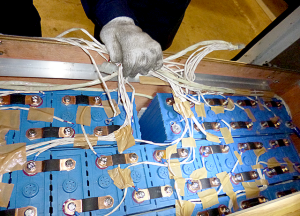

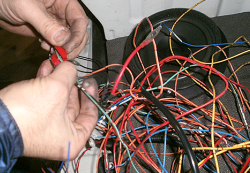

さて本日の作業はBMS(バッテリーマネジメントシステム)の配線とモニターの取り付けがメインです。引き続き、バッテリー班はリチウム電池側にBMSの配線を引き、モニター班はモニター側の配線とモニター設置を行ないます。リチウム電池につなぐBMSの配線は、各電池の状態をモニターで知るための、いわば情報収集の役割で、電池ごとに引いていく作業です。かなりの「たこ足」状態ですが、丹念につないでいき、それぞれが絡まらないよう、配線完了したものにガムテープで仮止めして作業効率を高めました。

リチウム電池にBMSの配線をつないでいく。たこ足状態でぐちゃぐちゃになるので、ガムテープで配線終了したものを固定した。

リチウム電池にBMSの配線をつないでいく。たこ足状態でぐちゃぐちゃになるので、ガムテープで配線終了したものを固定した。

リチウム電池に通電用銅版とBMSの配線を工具で共締め。電圧が高いので慎重に作業。無事に配線が完了したところで、BMSのセンサーと配線を表に出しながら中蓋を閉めようとしますが、これだけの配線ですからやはりうまく締まりません。もう一度、配線の邪魔をしている箇所を探り当て、中蓋の加工を施します。リチウム電池をそれぞれが接続される銅版とBMS配線を共締めし、インとアウトにブレーカーケーブルをつないで中蓋を閉め、その中蓋の上にBMSセンサーとコントローラー、ブレーカー、充電器が載る形です。電池側のセットは何とかこれで完了です。

リチウム電池に通電用銅版とBMSの配線を工具で共締め。電圧が高いので慎重に作業。無事に配線が完了したところで、BMSのセンサーと配線を表に出しながら中蓋を閉めようとしますが、これだけの配線ですからやはりうまく締まりません。もう一度、配線の邪魔をしている箇所を探り当て、中蓋の加工を施します。リチウム電池をそれぞれが接続される銅版とBMS配線を共締めし、インとアウトにブレーカーケーブルをつないで中蓋を閉め、その中蓋の上にBMSセンサーとコントローラー、ブレーカー、充電器が載る形です。電池側のセットは何とかこれで完了です。

高電圧の危険を知らせるルールにのっとり、ブレーカーにオレンジテープを巻く。

高電圧の危険を知らせるルールにのっとり、ブレーカーにオレンジテープを巻く。

ブレーカーのケーブルをリチウム電池のインとアウトにセット。

ブレーカーのケーブルをリチウム電池のインとアウトにセット。

中蓋を再び加工。シミュレーションより配線が邪魔して蓋が閉まらないことが発覚したためだ。そこは現物合わせで対応。

中蓋を再び加工。シミュレーションより配線が邪魔して蓋が閉まらないことが発覚したためだ。そこは現物合わせで対応。

中蓋を閉めてリチウム電池を密封状態にし、その上にBMS機器、ブレーカーを設置する。

中蓋を閉めてリチウム電池を密封状態にし、その上にBMS機器、ブレーカーを設置する。![]()

インパネカバー側も少し加工。美観には影響なし。

インパネカバー側も少し加工。美観には影響なし。

インパネカバーの取り付けとの整合性を現物合わせ。小物入れをベルトサンダーで削り合わせた。一方、モニター班はモニターの固定に向けた最終の加工と配線処理を行なっています。インパネのカバーの締まり具合を見ながら調整し、干渉するところをベルトサンダーで削り込みしていきます。自信作の小物入れが少々カバーに当たってしまったので、小物入れ側とインパネカバー側の両方を削って摺合せました。モニターの取り付けフィニッシュはブチル系の両面テープで固定し、配線を床下から後部へ回し込んでこちらもバッチリ完了しました。

インパネカバーの取り付けとの整合性を現物合わせ。小物入れをベルトサンダーで削り合わせた。一方、モニター班はモニターの固定に向けた最終の加工と配線処理を行なっています。インパネのカバーの締まり具合を見ながら調整し、干渉するところをベルトサンダーで削り込みしていきます。自信作の小物入れが少々カバーに当たってしまったので、小物入れ側とインパネカバー側の両方を削って摺合せました。モニターの取り付けフィニッシュはブチル系の両面テープで固定し、配線を床下から後部へ回し込んでこちらもバッチリ完了しました。![]()

モニターは最終的にブチル系のテープでしっかり固定。

モニターは最終的にブチル系のテープでしっかり固定。

モニターの側の配線を施し、その配線を荷台まで回し込む。

モニターの側の配線を施し、その配線を荷台まで回し込む。

BMSの配線は床下のメクラ蓋を貫通させてボディの下側で通していく。

BMSの配線は床下のメクラ蓋を貫通させてボディの下側で通していく。

インパネカバーを取り付けてセット完了。

インパネカバーを取り付けてセット完了。

そしていよいよモニター作動テストです。モニターは12Vバッテリーで作動させます。バッテリーをつなぐと、モニター画面に明かりが…。そしてモニター画面にリチウム電池の管理状況が映し出されました。作業者が全員注目するなか、無事に作動することとなり、一同ひと安心でした。

いよいよ通電です。12Vバッテリーをつないでモニターが映るかどうか心配。

いよいよ通電です。12Vバッテリーをつないでモニターが映るかどうか心配。

カッコよくモニターが管理画面を表示しはじめました。

カッコよくモニターが管理画面を表示しはじめました。

タッチパネルを操作すると、リチウム電池の残量管理画面が登場。

タッチパネルを操作すると、リチウム電池の残量管理画面が登場。

またこの日までにUさんがモーターのコントローラーのベース(台座)と取り付けステーをまたまた自作しておいてくれました。コントローラーはベースにボルト締めし、そのベースはステーでモーターマウントに取り付きます。コスモウェーブさんには申し訳ないですが、うちのエブリィの方がコントローラーをうまく取り付けられていると思います。うぅごめんなさい…。

モーターコントローラーのベースとステーを自作。仕上がり抜群です。

モーターコントローラーのベースとステーを自作。仕上がり抜群です。

モーターの左側にセッティング完了。

モーターの左側にセッティング完了。

下側から見ると、モーターマウントにガッチリと固定されているのがわかる。

下側から見ると、モーターマウントにガッチリと固定されているのがわかる。

CDラジオははたしてどこへ取り付けられるのか…。さてIさんの悩みはまだ解決されていません。それはどうしてもCDラジオとさよならしたくないということです。インパネ付近のイス取りゲームに敗れたものの、それでも取り付けたい意思は変わりません。美しいモニターの配置、そしてモニターが無事に作動した歓喜をよそに、取り付け場所探しをしています。オーバーヘッドはどうか、座席と座席との間はどうか、インストシフトの下はどうか…。個人的には、意地になる自動車屋は大好きです。最近、「無理」を早く言い切って諦めさせる自動車屋が多いと実感しています。効率の悪い仕事をしたくないとの考えからでしょうか。でも街の自動車屋がディーラーのような効率重視の仕事の仕方をしても、ディーラーにはなれませんよね。面白くない自動車屋はディーラーだけで十分です。面白い自動車屋が今後、増えることを望みます。

CDラジオははたしてどこへ取り付けられるのか…。さてIさんの悩みはまだ解決されていません。それはどうしてもCDラジオとさよならしたくないということです。インパネ付近のイス取りゲームに敗れたものの、それでも取り付けたい意思は変わりません。美しいモニターの配置、そしてモニターが無事に作動した歓喜をよそに、取り付け場所探しをしています。オーバーヘッドはどうか、座席と座席との間はどうか、インストシフトの下はどうか…。個人的には、意地になる自動車屋は大好きです。最近、「無理」を早く言い切って諦めさせる自動車屋が多いと実感しています。効率の悪い仕事をしたくないとの考えからでしょうか。でも街の自動車屋がディーラーのような効率重視の仕事の仕方をしても、ディーラーにはなれませんよね。面白くない自動車屋はディーラーだけで十分です。面白い自動車屋が今後、増えることを望みます。

CDラジオはどこに行くのか。それは次回のお楽しみということで。

[19] エブリィの車重を計測

相変わらず、夜の冷え込みといったらハンパではないですが、それでも作業を進めなくてはなりません。本日は、来る2月20日の軽自動車検査場の練馬支所の一般開所日に書類申請を出すべく、その申請書類作成のため、車重計測ができる状態にすることがメイン作業となります。

車重を測るには、リチウム電池を荷台に装着し、作業上取り払ったものを元の位置に取り付け、さらに運行のために必要となるEVパーツを、決めた位置に仮置きしなければなりません。その上で車両重量を測定し、申請書類に計量計算式を用いて記載します。

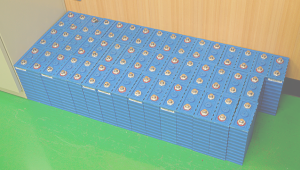

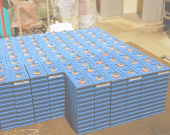

このエブリィにはまだ、搭載するリチウム電池すべてを載せたことがありません。先週で電池の収納BOXの固定もほぼ完了したので、いよいよ収納BOXに電池を入れ、仮配線をします。ケーブル配線用の穴は鉄ヤスリでバリを取り、保護カバーを巻いてケーブルの安全性を担保します。そして収納BOXを完全固定し、電池を恐る恐るBOXへ入れていきます。恐る恐るというのは、ショートさせると電池がダメになるリスクと、感電する恐怖があるからです。電池を購入したコスモウェーブさんから、さんざん脅かされていますし、46個の電池のうち、1個のロスも許されません。

電池のケーブルを通すボディの穴を鉄ヤスリでバリ取りをし、ゴムの保護カバーで安全性を確保。

電池のケーブルを通すボディの穴を鉄ヤスリでバリ取りをし、ゴムの保護カバーで安全性を確保。

絶縁工具はEV作業には必需品となる。自動車屋はすでに初代プリウスのころから買い揃えているところが多い。絶縁ゴムのマットの上に電池をつなぐ向きを考えながら、さらに各電池の間に緩衝マットを挟み込んで電池を並べていきます。そして電池同士を銅版でつなぎ、さらにBMS(バッテリーマネジメントシステム)の配線をつなぎます。配線時には絶縁工具を使用しますが、それでも慎重さが必要で、鉛バッテリーを触ることより、はるかに時間をかけての作業です。

絶縁工具はEV作業には必需品となる。自動車屋はすでに初代プリウスのころから買い揃えているところが多い。絶縁ゴムのマットの上に電池をつなぐ向きを考えながら、さらに各電池の間に緩衝マットを挟み込んで電池を並べていきます。そして電池同士を銅版でつなぎ、さらにBMS(バッテリーマネジメントシステム)の配線をつなぎます。配線時には絶縁工具を使用しますが、それでも慎重さが必要で、鉛バッテリーを触ることより、はるかに時間をかけての作業です。

収納BOXにはゴムマットを敷いて、ここでも安全性を担保する。

収納BOXにはゴムマットを敷いて、ここでも安全性を担保する。

電池を配置する作業は慎重に執り行なう。

電池を配置する作業は慎重に執り行なう。

電池の配線作業はさらなる慎重さが必要だ。ショートさせるわけにはいかないのだ。

電池の配線作業はさらなる慎重さが必要だ。ショートさせるわけにはいかないのだ。

中蓋にBMSの配線出口が足らなかった。至急、大工仕事に取りかかる。

中蓋にBMSの配線出口が足らなかった。至急、大工仕事に取りかかる。

無事に配線が出せ、中蓋を止め金で固定できた。この中蓋の上に充電器などが載る予定だ。配線をつなぎ終え、中蓋をしたところ、配線を表に出すための切り口が足りないことに気が付きました。また大工仕事のはじまりです。身体を暖めるのはちょうど良い作業ということで、ジェットヒーター付近で暖をとっていたKさんの役割となりました。Kさんは配線班として黙々と作業をしていたのですが、本日は手が余っていました。しかしさすがにやりはじめると早いです。Kさんはとても器用なので、一家に一人欲しい人材です。

無事に配線が出せ、中蓋を止め金で固定できた。この中蓋の上に充電器などが載る予定だ。配線をつなぎ終え、中蓋をしたところ、配線を表に出すための切り口が足りないことに気が付きました。また大工仕事のはじまりです。身体を暖めるのはちょうど良い作業ということで、ジェットヒーター付近で暖をとっていたKさんの役割となりました。Kさんは配線班として黙々と作業をしていたのですが、本日は手が余っていました。しかしさすがにやりはじめると早いです。Kさんはとても器用なので、一家に一人欲しい人材です。

無事に中蓋も閉まり、その上に充電器、変換機を載せて荷台側のセットは完了。作業上取り払ったバンパーやシート類を取り付けて、いよいよ車重の計測です。久しぶりにウマをはずしてタイヤを取り付けました。「キャラバンウエイトコントロール」という車両重量計測器を使って、1輪ずつ測定します。この計測器の特長は通過するだけで車重を測定できるというものです。その結果、車両重量は1080kgとなりました。

さらに申請要件で前輪ハブが地面から60cm上がった状態でのリア荷重の測定もしなければなりません。これはジャッキアップではできません。そこで登場したのが、電動フォークリフトです。この作業をさせてもらっている上野自動車さんは、ドラえもんのポケットのように何でもあります。ジャッキアップを断念すると、脇からフォークリフトに乗ったUさんが登場です。これでフロント部分を上げて測ろうという手はずとなりました。地面から60cmとは結構な角度です。計測するリアタイヤも動きますので、何回かのリトライをして無事に計測となりました。

久しぶりにエブリィがウマから降りる。タイヤの空気圧をすかさずチェックするところが自動車屋です。

久しぶりにエブリィがウマから降りる。タイヤの空気圧をすかさずチェックするところが自動車屋です。

車重計測器で1輪ずつ重量の計測を行なう。

車重計測器で1輪ずつ重量の計測を行なう。

フォークリフト登場。これでエブリィのフロントをグィッと持ち上げるのだ。

フォークリフト登場。これでエブリィのフロントをグィッと持ち上げるのだ。

ハブから地上60cmまで上げて、リアの車重を測る。リア荷重の安全性を確認するためだ。

ハブから地上60cmまで上げて、リアの車重を測る。リア荷重の安全性を確認するためだ。

一方、インパネモニター班はこの日までに新メンバーKさんが、モニターの左に設置する小物入れを仕上げてきました。自動車屋のこだわりからの持ち帰り作業でした。インパネにサイズを合わせた仕上がりは見事です。しかし事務局長が「インパネにもうひとつスイッチがいる!」との発言で、それをインパネ付近の余りスペースのどこにつけるかで、また悩むこととなりました。

「まさか、せっかく持ち帰り作業で仕上げた小物入れを使うと言い出すのでは」

新メンバーKさんは不安顔です。それだけはどうしても避けたい思いから、シガーライターをつぶしてスイッチを付けることになりました。シガーライターソケットは後付けで3連でも2連のものでも付けられる訳ですから。

新メンバーKさんが持ち帰りで作成したBMSモニター脇の小物入れ。サイズを合わせてきれいに収まっている。

新メンバーKさんが持ち帰りで作成したBMSモニター脇の小物入れ。サイズを合わせてきれいに収まっている。

さようならシガーライター。インパネのイス取りゲームに敗れました。

さようならシガーライター。インパネのイス取りゲームに敗れました。

よくあるON/OFFのスイッチだが、豪華に見える出来栄えです。

よくあるON/OFFのスイッチだが、豪華に見える出来栄えです。

熾烈を極めるインパネ付近のイス取りゲームは今後も続きそうです。

次週は各部品の完全設置でモーター始動テストを行ないたいと思います。

[18] 自動車屋は大工仕事もエアツールで

北風が寒い!

そんな環境下ではじまった本日のEV作業は、いよいよ大詰めに差しかかってきました。この2月の前半でEV化のアウトライン作業を終え、2月20日板橋区新河岸にオープンする軽自動車検査場(練馬支所)へ、開所日当日に予備検査用の書類を提出する運びにしたいのです。開所日には、同じ整備振興会の練馬ブロックがOZコーポレーション製のエブリィEVのナンバー登録をする予定で、自動車関連のマスメディアもたくさん来ることが予想され、注目の日となるでしょう。わが板橋EVクラブもその日に書類申請をしたいというわけです。そのスケジュールのため、各自が力を合わせ、スピードアップで進めていきます。

さて本日は各班の分業で、先週から引き続いている作業をこなしていきます。人数も大幅増量?となり、筆者含めて総勢11人です。寒いですが、盛り上がっています。

電池班は宿題の収納BOXをほぼ仕上げてきました。止め金具の取り付けを外側と中蓋に施してあります。中蓋には閂錠、外枠にはバックル型の止め金具です。防犯への意識が高い昨今、近代的な錠はいくらでもある時代ですが、中蓋には安くて丈夫な昔ながらの閂錠を使いました。蓋の取っ手と閂錠のセットは昭和のにおいプンプンです。

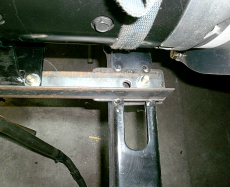

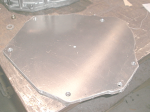

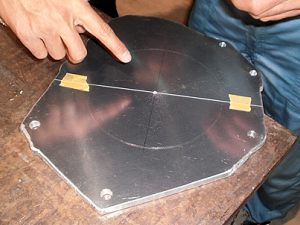

早速、この収納BOXをエブリィの荷台にLチャンで固定するため、段取り作業に取りかかります。基本的に収納BOXは荷台に直付け。エブリィの荷台は波状になっているため、半月の鉄板を使ってフラットな状態を作り、それとともにボディに共締めして、堅牢な固定方法をとります。収納BOXの重量が25kg、リチウム電池の重量が1セル3.3kg×46個で総重量が約180kgですから、しっかりと固定しなければなりません。

その取り付け位置を何回も確認して、Lチャンとボディにボルト穴を空けます。次に収納BOXに電池用配線ケーブルの穴をホールソーで空けました。この配線ケーブルはボディの下を通ってインバータなどの電源装置、さらにはモーターにつながります。そのためにはボディにもこのケーブルを通す穴も空けなくてはなりません。同じく、ホールソーを使って「気合い」での作業です。ちなみにボディへの穴空け以外は、大工仕事です。本来はノコギリ、ノミといった大工道具で行ないますが、ホールソー、エアソー、ベルトサンダーにリューターとエアツールで木工作業をしてしまうところが自動車屋ですね。

一方、ハーネス系の配線班は黙々と、引き続きの配線処理の作業です。運転席寄りにあるECU、スロットル付近での配線処理が延々と続いています。モニター班は先週に引き続き、BMSモニター取り付けに関する格闘です。収まりのいいインパネを目指しているので、美観重視で取り付けの工夫を検討しながらの作業です。

配線班は黙々とハーネスの接続作業を進める。完了は近いのか、遠いのか…。

配線班は黙々とハーネスの接続作業を進める。完了は近いのか、遠いのか…。

BMSモニターはインパネの位置に陣取るのだが、サイズが小さいので、小物入れを使って収まりのいいカタチにすることに。エアソーで適度のサイズに切り落とす。

BMSモニターはインパネの位置に陣取るのだが、サイズが小さいので、小物入れを使って収まりのいいカタチにすることに。エアソーで適度のサイズに切り落とす。

インパネに収まるモニターはこんな感じ。バッチリ美観です!

インパネに収まるモニターはこんな感じ。バッチリ美観です!

![]()

美観へのこだわりついでで、新たにヒータースイッチをエアコンスイッチの下側の余っている穴に押し込みたいとの欲が出てきたので、その加工作業も行ないました。化粧蓋を利用して、その化粧蓋をヒータースイッチのサイズに削って入れ込むという神技作業です。こだわり派のIさんがサクサクとはじめました。何度も削って、ヒータースイッチのサイズに合わせ、見事に30分で収まりました。

エアコンスイッチパネルの余った穴にヒーターのスイッチを収めたい。その願望、叶えましょう!

エアコンスイッチパネルの余った穴にヒーターのスイッチを収めたい。その願望、叶えましょう!

化粧蓋をヒータースイッチのサイズで穴を空け、リューターで削りながら整える。化粧蓋をスイッチステー代わりに使うところが美観へのこだわりなのだ。

化粧蓋をヒータースイッチのサイズで穴を空け、リューターで削りながら整える。化粧蓋をスイッチステー代わりに使うところが美観へのこだわりなのだ。

このように純正風に入れ込むことに成功です。

このように純正風に入れ込むことに成功です。

![]()

さて先週のコンプレッサステーはUさんがバナナ状のアジャストステーとドッキングさせて、塗装までされて完成していました。本日はこれを取り付けて、コンプレッサのベルトの張りが調整しやすいかを確認します。エンジン車と同じような作業工程で調整ができればOKです。テコを使って無事調整できましたが、脱着の作業性を考えると、もうひと工夫したいのがUさんの本音でしたが、今のままでも上出来です。

コンプレッサステーはバナナ状のアジャストステーとドッキング。すでに塗装済み。

コンプレッサステーはバナナ状のアジャストステーとドッキング。すでに塗装済み。

これをモーターに固定させてコンプレッサを取り付け、ベルトでドッキング。

これをモーターに固定させてコンプレッサを取り付け、ベルトでドッキング。

エンジンルームならぬモータールームから調整できるようになった。

エンジンルームならぬモータールームから調整できるようになった。

![]()

電池の上に中蓋を取り付け、その上に充電器、変換機<br />と機能部品を取り付け、配線ケーブルをつなぐ。この<br />収まりを何度もシミュレーションして配置を決めた。

電池の上に中蓋を取り付け、その上に充電器、変換機<br />と機能部品を取り付け、配線ケーブルをつなぐ。この<br />収まりを何度もシミュレーションして配置を決めた。

リチウム電池の収納の仕方の検討、BOX付近のケーブルの取り回し、充電器、変換機等の配置と、シミュレーションにはかなりの時間をかけてきました。そのアウトラインが決まったので、次週は電池を積んで、モーター始動に向けたセッティングをします。

[17] さようならCDラジオ

本稿の呑気なタイトルとは裏腹に、本日の作業は過酷を極めました。何といっても寒いんです。そのうえタイムリミットが迫り、いわゆる佳境状態。寒さと闘いながら、各自ペースアップを意識して自分の持ち場で作業を進めていきます。